インコネル718とは?特性・用途・加工のポイントを徹底解説

航空機のジェットエンジンやガスタービン、自動車の排気系、さらには宇宙開発や発電プラントにも採用されているインコネル718。この金属は、1,000℃を超える高温環境でも高い強度を保ち、酸化や腐食にも耐える特性を持つ「ニッケル基超合金」です。しかし、優れた耐久性を誇る一方で、加工の難しさが課題となります。一般的な切削工具では工具摩耗が激しく、加工効率が著しく低下してしまうため、適切な工具選びや加工技術の工夫が不可欠です。本記事では、インコネル718の特性や用途をわかりやすく解説するとともに、加工の難しさとそれを解決するためのポイントを詳しくご紹介します。

1.インコネル718とは

インコネル718は、ニッケル基超合金に分類される特殊金属であり、極めて過酷な環境に耐えうる特性を備えています。主成分はニッケル(50%以上)で、クロム・鉄・モリブデンなどを含み、耐熱性・耐食性・高強度を兼ね備えています。

この合金は、高温環境でも強度を維持できることが大きな特長です。そのため、航空宇宙、自動車、発電分野など、極めて厳しい条件下で求められる部品や機械の素材として使用されています。

インコネル718の主な特性とメリット

インコネル718が広く採用される理由は、その優れた特性にあります。

・耐熱性:1,000℃以上の高温でも強度を維持

・耐食性:酸化、塩化物、海水などの腐食環境に強い

・高強度:引張強度・降伏強度が高く、高負荷環境下でも変形しにくい

・耐摩耗性:極端な摩耗にも耐え、長期間の使用が可能

インコネル718の活用分野

インコネル718は、その特性を活かして様々な分野で使用されています。

航空宇宙産業:ジェットエンジン、タービンブレード、排気ダクト

自動車産業:排気系部品、ターボチャージャー

発電設備:ガスタービン、原子力発電所の部品

海洋・化学産業:海水配管、熱交換器、耐腐食設備

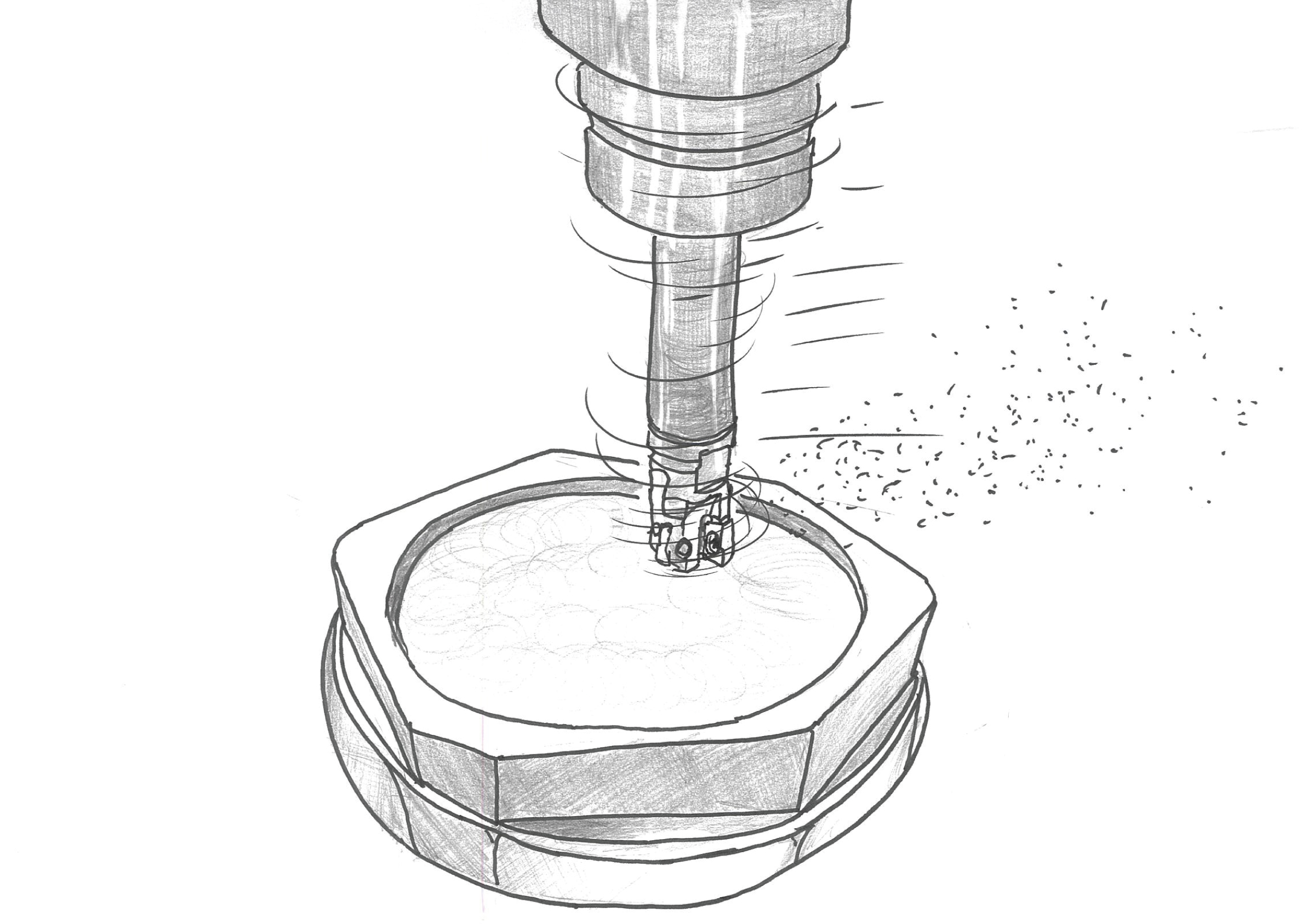

2.なぜインコネル718の加工は難しいのか?

インコネル718の加工が難しい理由は、大きく以下の3点です。

・硬度が高い → 切削抵抗が大きく、工具が摩耗しやすい

・熱伝導率が低い → 切削熱が工具に集中し、破損しやすい

・加工硬化が進む → 加工するほど硬くなり、加工難度が上がる

一般的な鋼材とは異なり、加工負荷が非常に大きいため、高精度な加工技術と専用工具が求められます。

インコネル718の加工時に発生する問題

具体的な加工トラブルとして、以下のような課題が挙げられます。

・工具の摩耗・破損が早い

・切削熱の蓄積により工具が焼き付きやすい

・バリが発生しやすく、仕上げ工程の負担が増大

・加工精度の維持が難しい

これらの課題を解決するためには、適切な工具選びと加工条件の最適化が不可欠です。

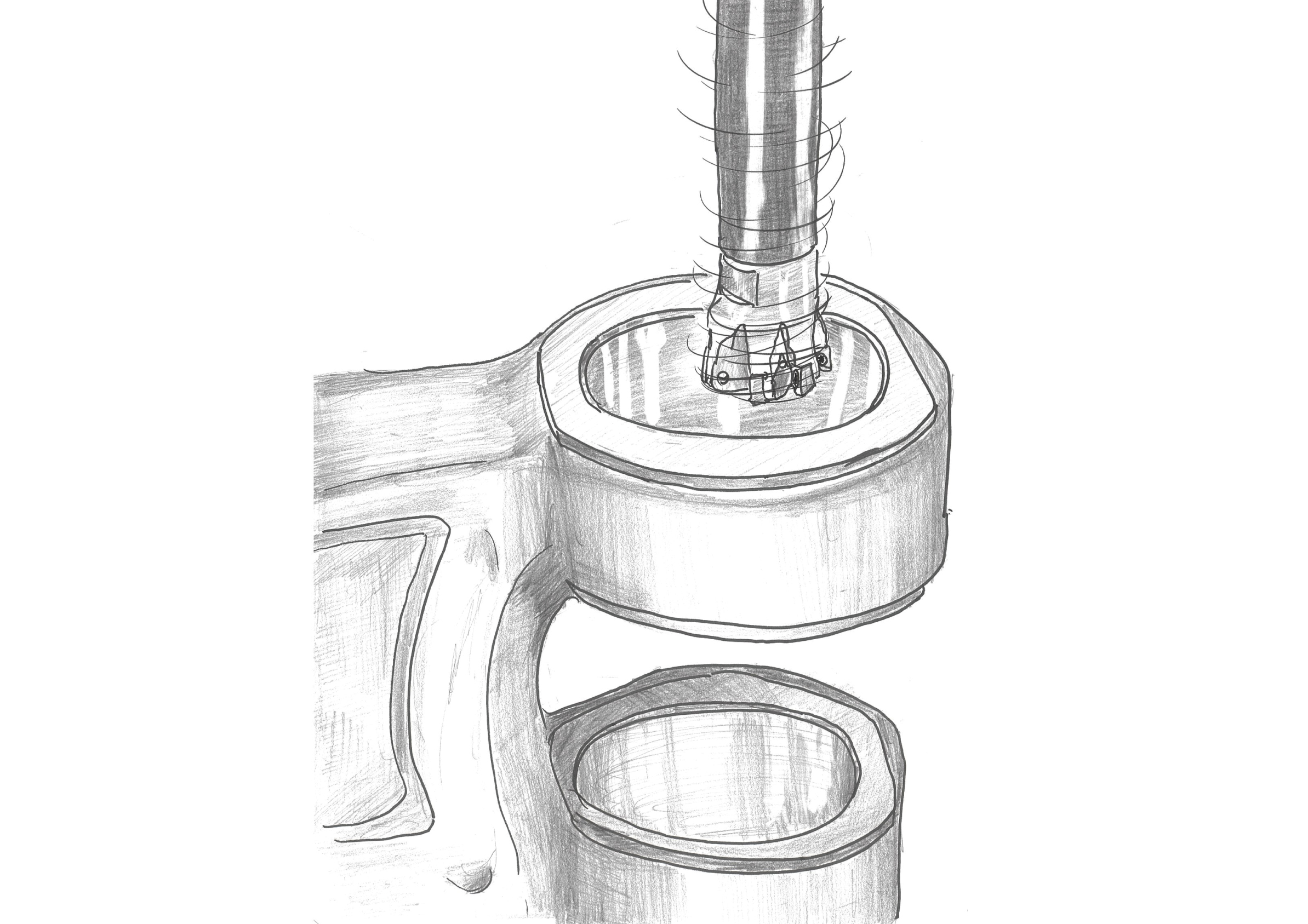

3.インコネル718の効果的な加工方法と対策

切削加工のポイント

インコネル718の切削加工を成功させるためには、以下のポイントを押さえる必要があります。

・適切な切削速度:低速(30~50m/min)での加工で発生熱を抑制

・適切な一刃当りの送り量:0.1mm/刃程度で工具の摩耗を抑制

・冷却対策の徹底:工具内部からのクーラント供給や高圧クーラントを用いて、熱の蓄積を抑制

推奨加工条件を厳守し、クーラントにより熱の蓄積を抑制する事で、工具寿命の延長と加工精度の向上が期待できます。

放電加工・研削加工との比較

切削加工以外にも、放電加工(EDM)や研削加工がインコネル718の加工手法として用いられます。

・放電加工(EDM):工具摩耗なしで精密加工が可能、形状の複雑な部品の加工に最適

・研削加工:超硬工具と組み合わせることで高精度仕上げが可能、切削加工の補助的な役割として使用

インコネル718の用途に応じて、最適な加工方法を選択することが重要です。

4.インコネル718の加工に最適な超硬工具の選び方

インコネル718は高温環境でも強度を維持し、耐摩耗性と耐食性に優れたニッケル基超合金です。その特性ゆえに、一般的な工具(高速度鋼 HSS など)では耐えられない厳しい加工条件が求められます。

高強度で硬度が高く、通常の工具ではすぐに摩耗する

インコネル718は加工硬化しやすく、切削中に硬化層が形成されるため、切削工具にかかる負荷が大きくなります。

例えば、一般的な炭素鋼の切削ではHSS(高速度鋼)やコバルト工具が使用できますが、インコネル718の場合、これらの工具では数回の切削で摩耗が激しくなり、すぐに寿命を迎えてしまいます。

超硬工具は、硬度がHRA80以上のタングステンカーバイド(WC)を主成分とし、耐摩耗性が極めて高いため、このような加工硬化の影響を受けにくく、長時間の加工でも性能を維持できます。

低熱伝導性により、切削熱が工具に蓄積されやすい

インコネル718は熱伝導率が低いため、切削時の発生熱が逃げにくくなります。

結果として、切削工具に熱が集中し、焼付きや工具の早期損傷が発生します。

超硬工具は、耐熱性に優れており、特にTiAlN(チタンアルミナイトライド)やAlCrN(アルミクロムナイトライド)などの耐熱コーティングを施すことで、800〜1,000℃の高温環境下でも性能を維持できます。

そのため、熱ダメージによる工具の寿命短縮を防ぎ、安定した加工を実現できます。

切削抵抗が大きく、一般工具では欠損しやすい

インコネル718は非常に粘り強く、工具に強い切削抵抗を生じさせます。

HSS工具では切削力に耐えられず、刃先の欠損や欠けが発生しやすいですが、超硬工具は靭性が高く、安定した切削が可能です。

また、超硬工具には特殊形状の刃先設計(高いねじれ角や不等ピッチ刃)を施すことで、切削抵抗を分散し、欠損を抑制する工夫がされています。

5.まとめ

インコネル718は、航空宇宙、自動車、発電プラント、海洋・化学産業など、過酷な環境で求められる部品に使用されるニッケル基超合金です。1,000℃を超える高温環境下でも強度を維持できる耐熱性、酸化や塩化物・海水にも耐えられる耐食性、そして高負荷環境下でも変形しにくい強度を兼ね備えています。

しかし、インコネル718は加工が非常に難しい材料でもあります。工具摩耗が激しく、一般的な切削工具では加工精度の維持が困難になります。インコネル718の加工には、耐摩耗性・耐熱性に優れた超硬工具の使用が不可欠です。特に、TiAlN(チタンアルミナイトライド)やAlCrN(アルミクロムナイトライド)などのコーティングが施された工具は、長時間の加工でも摩耗を抑え、精度を維持することができます。さらに、刃先の設計や特殊形状の工具を活用することで、切削抵抗を分散し、工具の寿命を延ばすことが可能です。

ダイジェット工業では、インコネル718の加工に最適な高耐久超硬工具を提供しています。適切な工具の選定と加工条件の最適化により、高精度・高効率な加工を実現できます。