セラミックスの穴あけ加工方法とは?失敗を防ぐ効果的なやり方をご紹介

製造業において、セラミックス材料への穴あけ加工は避けて通れない工程の一つです。しかし、セラミックスは硬度が高く脆性を持つ特殊な材料のため、従来の金属加工とは異なるアプローチが必要となります。

本記事では、セラミック加工における穴あけの基本から、失敗を防ぐ効果的な方法まで、実践的な知識をご紹介します。適切な工具選択から加工条件の設定まで、成功につながるポイントを詳しく解説いたしますので、ぜひ最後までご覧ください。

目次

セラミックス穴あけ加工の基礎知識

セラミックスは、その優れた耐熱性、耐摩耗性、電気絶縁性などから、様々な産業分野で不可欠な材料となっています。しかし、その特性ゆえに穴あけ加工は非常に難易度が高く、適切な知識と技術が求められます。この章では、セラミックスの材料特性と加工上の課題、そして穴あけ加工で起こりやすい具体的な問題について解説します。

セラミックスは、金属やプラスチックとは異なる独自の材料特性を持っています。特に加工に大きく影響するのは、その「高硬度」と「脆性(ぜいせい)」です。

高硬度: 多くのセラミックスは非常に硬く、ダイヤモンドに次ぐ硬さを持つものもあります。このため、一般的な金属加工用の工具では歯が立たず、工具の早期摩耗や破損を引き起こします。

脆性: 硬い反面、粘り気がなく衝撃に弱いため、加工中に欠け(チッピング)やひび割れ(クラック)が発生しやすいという性質があります。これが加工精度や製品の品質を著しく低下させる原因となります。

これらの特性が複合的に作用することで、セラミックスの穴あけ加工においては、以下のような課題が生じます。

・切削抵抗が大きく、安定した加工が難しい。

・工具寿命が短く、加工コストが増大する。

・微細な欠けや内部クラックが発生しやすく、品質管理が難しい。

・加工熱による材料への影響も考慮する必要がある。

セラミックス加工の注意点

セラミックス加工で起きやすいトラブル

セラミックスの穴あけ加工では、材料の特性に起因する様々な問題が発生しやすくなります。これらの問題を事前に理解しておくことで、適切な対策を講じ、加工失敗のリスクを低減できます。

チッピング(欠け): 穴の入り口や特に抜け際で、材料が小さく欠けてしまう現象です。脆性材料の加工において最も頻繁に発生する問題の一つで、製品の外観品質や機能に影響を与えます。

クラック(ひび割れ): 穴あけ時の衝撃や応力、加工熱などによって材料内部にひび割れが発生する現象です。外見からは分かりにくい場合もあり、製品の強度や寿命を著しく低下させる可能性があります。

工具の早期摩耗・破損: セラミックスの硬度が高いため、工具の刃先がすぐに摩耗したり、場合によっては工具自体が折損したりすることがあります。これにより、加工精度が低下したり、加工中断による生産ロスが生じます。

加工精度の不良: 穴の位置ずれ、寸法誤差、真円度の低下など、設計通りの精度が出せない問題です。工具の摩耗や加工条件の不適切さが主な原因となります。

これらの問題は、最終製品の品質だけでなく、生産効率やコストにも直結するため、適切な工具選定と加工条件の設定が極めて重要となります。

抜け際でのトラブルを防ぐための事前対策

穴あけ加工において最もチッピングが発生しやすいのが、ドリルが材料を貫通する「抜け際」です。この問題を未然に防ぐためには、以下の事前対策が効果的です。

裏当て材の使用: ワークの裏面に木材、ゴム、樹脂などの柔らかい材料を密着させて固定することで、ドリルが貫通する際の衝撃を吸収し、裏面の欠けを大幅に抑制できます。裏当て材はワークと隙間なく密着させることが重要です。

段階的穴あけ(ステップフィード): 一度に穴を貫通させるのではなく、数回に分けて少しずつ掘り進めることで、切削抵抗を分散させ、特に抜け際での負荷を軽減します。

貫通前の送り速度調整: 穴が貫通する直前でドリルの送り速度を極端に遅くすることで、ゆっくりと材料を切り離し、衝撃によるチッピングを防ぎます。

両面加工: ワークの両側から穴あけを行い、中央で突き合わせることで、片側での抜け際チッピングのリスクを完全に回避できます。ただし、両面からの位置合わせ精度が求められます。

面取り加工: 穴の入り口や出口にわずかな面取りを施すことで、応力集中を緩和し、チッピングの発生を抑える効果が期待できます。

セラミックスの穴あけに適した工具の選び方

セラミックスの穴あけ加工において、成功の鍵を握るのは適切な工具の選定です。セラミックスは非常に硬く脆いという特性を持つため、一般的な金属加工用の工具では対応が困難な場合が多く、専用の工具が必要となります。ここでは、主要な工具の種類とその特徴、使い分けについて解説します。

超硬ドリルの特徴と適用場面

超硬ドリルは、タングステンカーバイドを主成分とする超硬合金で作られたドリルで、金属加工において広く使用されています。その硬度の高さから、一部のセラミックス加工にも適用できると考える方もいるかもしれません。

しかし、セラミックスは超硬合金よりもさらに高い硬度を持つ材料が多く、焼結後の硬質なセラミックスの穴あけに超硬ドリルを使用すると、工具の早期摩耗や欠損、加工精度の低下を招く可能性が高まります。特に、アルミナやジルコニアといった一般的な工業用セラミックスの焼結品に対しては、超硬ドリルでの穴あけは推奨されません。

超硬ドリルが限定的に適用される場面としては、比較的軟質なセラミックス(例えば、一部の石膏系や特定のプレフォーム状態のセラミックス)や、穴あけ後の仕上げ加工を前提とした粗加工が挙げられます。この場合でも、低速・低送りでの慎重な加工が求められ、冷却液の供給は必須となります。

工具形状と切削条件の関係

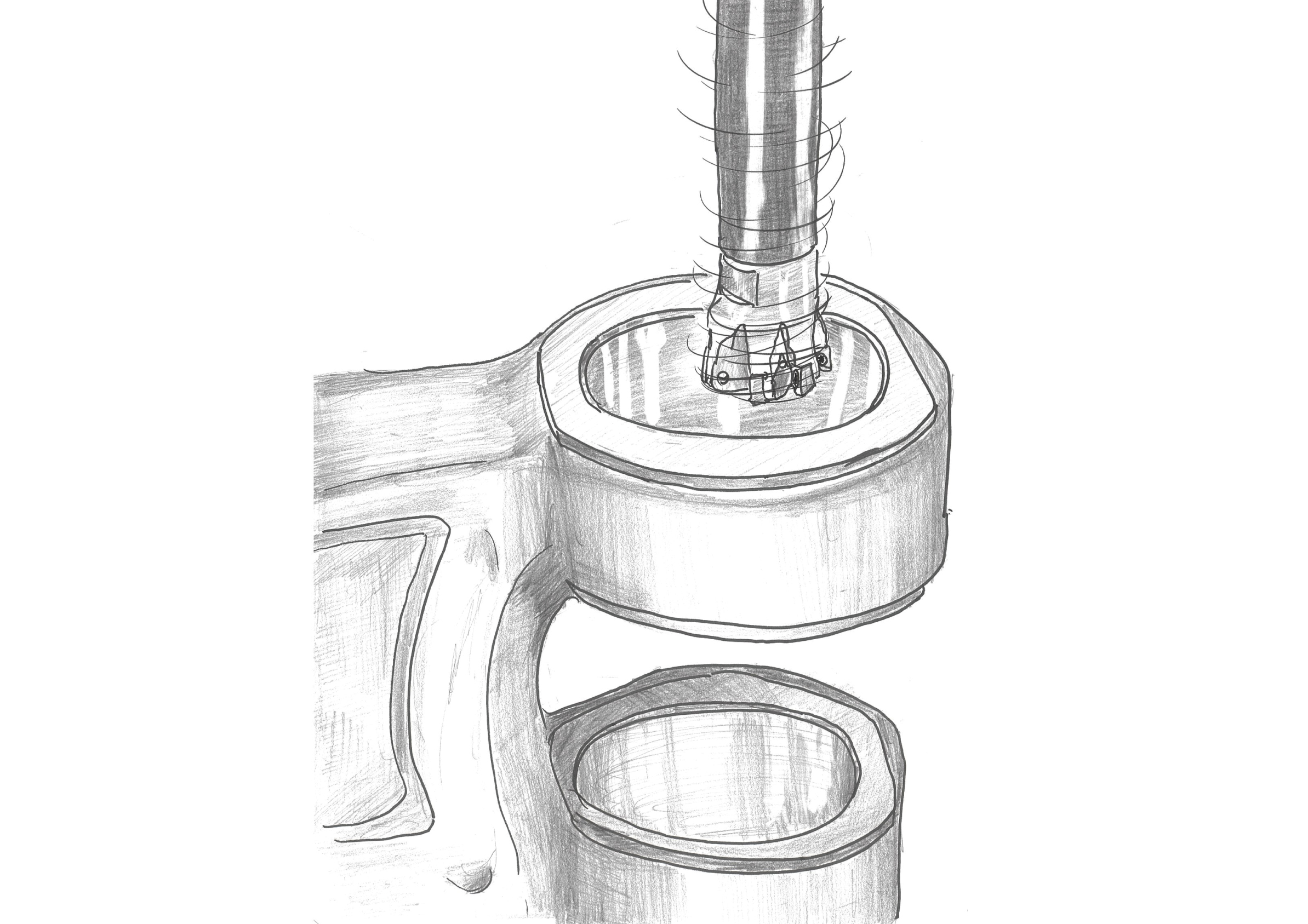

セラミックスの穴あけ加工では、工具の材質だけでなく、その形状や切削条件も加工品質に大きく影響します。特に、脆性材料であるセラミックスは、不適切な工具形状や条件で加工すると、チッピング(欠け)やクラック(ひび割れ)が発生しやすくなります。

工具先端形状

鋭利な先端を持つドリルは切れ味が良い反面、抜け際でのチッピングを誘発しやすい傾向があります。これを防ぐためには、先端角を鈍角にする、または二段ドリルや特殊なR形状を持つドリルを使用することで、材料への衝撃を緩和し、抜け際の欠けを抑制する効果が期待できます。特に、出口側でのチッピングが問題となる場合は、工具先端の設計が重要です。

クーラント供給経路

セラミックスの穴あけ加工では、発生する粉塵の排出と工具の冷却が非常に重要です。工具内部にクーラント(切削液)を供給する穴(油穴、水穴)が設けられたドリルは、加工点に直接クーラントを供給できるため、冷却効果と粉塵排出能力が高まり、工具寿命の延長と加工品質の向上に寄与します。

切削条件(回転数、送り速度)

セラミックスの穴あけでは、一般的に高回転・低送り速度が推奨されます。高速回転により切削抵抗を分散させ、送り速度を低くすることで工具と材料への負荷を軽減し、チッピングやクラックの発生リスクを低減します。

ただし、回転数が高すぎると工具の発熱が過度になり、送り速度が低すぎると工具が材料を擦るだけになり、摩耗を早めることもあるため、材料の種類や工具の特性に応じた最適な条件を見つけることが重要です。

これらの要素を総合的に考慮し、適切な工具を選定し、最適な切削条件を設定することで、高品質なセラミックスの穴あけ加工を実現できます。

効果的なセラミックスの穴あけ加工手順

事前準備と材料固定方法

セラミックスの穴あけ加工を成功させるためには、事前の準備と材料の確実な固定が極めて重要です。まず、加工するセラミックス材料の表面に汚れや異物がないかを確認し、必要であれば清掃します。次に、穴あけ位置を正確にマーキングするか、位置決め用のガイドを使用し、加工精度を高めます。

材料の固定においては、加工中の振動を徹底的に抑制することが最も重要です。専用の治具や高剛性のバイス、クランプを用いて、ワークが微動だにしないようにしっかりと固定します。

特に、薄いセラミックス板や複雑な形状のワークの場合、固定が不十分だと加工中に割れや欠け(チッピング)が発生しやすくなります。ワークと固定具の間にゴムシートなどの緩衝材を挟むことで、衝撃を吸収し、滑りを防止する効果も期待できます。

切削条件の設定方法

セラミックスの穴あけ加工における切削条件の設定は、材料の種類、使用する工具(超硬ドリルやダイヤモンド工具)、穴径、深さによって最適値が異なります。適切な条件を設定することで、工具寿命の延長と加工品質の向上に繋がります。

回転数:一般的に、セラミックス加工では高回転数を用いることが多いですが、工具径が大きくなるほど回転数は下げる傾向にあります。適切な回転数は、工具の摩耗を抑え、加工面の粗さを改善します。

送り速度:送り速度が遅すぎると工具が材料に長時間接触し、摩擦熱による熱応力が発生しやすくなります。逆に早すぎると、脆性材料であるセラミックスに過大な負荷がかかり、チッピングや工具の破損に繋がります。工具メーカーが推奨する条件や、過去の加工実績を参考に、最適な送り速度を設定することが重要です。

切り込み量:一度に深く切り込むと、材料への負荷が大きくなります。特に深穴加工では、後述する段階的穴あけを適用し、切り込み量を調整することが推奨されます。

クーラント(冷却液):セラミックスの穴あけ加工では、発熱を抑えるためにクーラントの使用が不可欠です。水溶性切削油や純水などを十分な量で供給し、加工点に確実に届くようにすることで、工具の冷却、切りくずの排出促進、加工面の品質維持に貢献します。

段階的穴あけによるリスク軽減

セラミックスの穴あけ加工では、特に深い穴や大径の穴、貫通穴を加工する際に、段階的なアプローチを取ることでリスクを大幅に軽減できます。これは、チッピングや割れ、工具破損を防ぎ、加工精度を高めるための効果的な手法です。

ステップ送り:ドリルを一定の深さまで切り込ませたら、一度完全に引き抜いて切りくずを排出し、冷却を行った後に再度加工を進める方法です。特に深い穴の加工で有効であり、切りくず詰まりによる工具への負荷増加や、熱の蓄積を防ぎます。

ドリル径の段階的拡大:まず小径のドリルでパイロット穴を開け、その後、徐々に大きな径のドリルに交換して穴を拡大していく方法です。これにより、初期の穴あけ位置精度を確保しやすくなり、大径の穴を一度に加工する際の工具への負荷を分散させることができます。

貫通穴の出口側対策:貫通穴の加工では、ドリルが材料を貫通する際に、裏面で大きなチッピング(抜けバリ)が発生しやすい傾向があります。これを防ぐためには、ワークの裏面に捨て板(当て板)を密着させて固定し、抜け際の材料を支える方法が有効です。また、両側から穴あけ加工を進める「両側加工」も、チッピングを最小限に抑える効果的な手段となります。

【種類別】セラミックス加工のコツ

アルミナセラミックの穴あけ

アルミナセラミック(酸化アルミニウム)は、高い硬度と優れた電気絶縁性を持つ汎用性の高い材料です。しかし、その硬度の高さと脆性から、穴あけ加工時には工具摩耗やチッピング(欠け)が発生しやすいという課題があります。

アルミナセラミックに適した工具と条件

工具: ダイヤモンドドリルが最適です。特に、微細なダイヤモンド粒子を焼結したレジンボンドまたはメタルボンドのドリルが推奨されます。超硬ドリルでは工具寿命が極端に短く、加工精度も安定しません。

切削条件: 低送り速度(0.01~0.05 mm/rev)と高回転数(数千~数万 rpm)を組み合わせることで、安定した切削を実現します。急激な送り速度の変化はチッピングの原因となるため注意が必要です。

冷却: 水溶性切削油や純水による十分な冷却が不可欠です。切削熱を効果的に除去することで、工具の寿命を延ばし、ワークの熱膨張による寸法誤差を防ぎます。

加工方法: 貫通穴の場合は、抜け際でのチッピングを防止するために、裏面への当て板の使用や、最終段階での送り速度のさらなる減速が効果的です。

ジルコニアセラミックの穴あけ

ジルコニアセラミック(酸化ジルコニウム)は、高い強度と靭性(割れにくさ)、優れた耐摩耗性を特徴とする高性能セラミックスです。特に部分安定化ジルコニアは、その優れた機械的特性から医療分野などでも広く利用されています。しかし、その靭性の高さゆえに加工硬化を起こしやすく、工具摩耗も大きい点が課題です。

ジルコニアセラミックに適した工具と条件

工具: アルミナと同様に、ダイヤモンドドリルが必須です。ジルコニアの靭性に対応するため、より強固な結合を持つメタルボンドのダイヤモンドドリルが推奨される場合があります。ドリル先端の形状も、切削抵抗を低減できるものが望ましいです。

切削条件: アルミナよりもさらに低送り速度(0.005~0.03 mm/rev)で加工することが重要です。高回転数は維持しつつ、切削抵抗を最小限に抑えることで、加工硬化の発生を抑制します。

冷却: 十分な量の冷却液(水溶性切削油など)を供給し、切削点から熱を効率的に除去します。ジルコニアは熱伝導率が低いため、局所的な発熱が工具摩耗やワークの変質につながりやすい点に注意が必要です。

加工方法: 深穴加工の場合には、切り屑の排出と冷却液の供給を確実にするため、ステップ送りや間欠送りを活用します。また、加工硬化層が厚くなる前に、適切なタイミングで工具を再研磨または交換することが重要です。

窒化ケイ素セラミックの穴あけ

窒化ケイ素セラミック(Si₃N₄)は、高強度、高靭性、優れた耐熱衝撃性、軽量性を兼ね備えた、非常に高性能なセラミックスです。航空宇宙部品や自動車部品など、過酷な環境下で使用されることが多い材料です。その高い硬度と靭性のため、セラミックスの中でも特に穴あけ加工が難しいとされています。

窒化ケイ素セラミックに適した工具と条件

工具: ダイヤモンドドリルの中でも、特に耐久性と切れ味に優れた高品質なものが求められます。PCD(多結晶ダイヤモンド)ドリルも有効な選択肢となります。工具の剛性が低いと、びびり振動が発生しやすく、加工精度や工具寿命に悪影響を及ぼします。

切削条件: 極めて低送り速度(0.003~0.02 mm/rev)と適切な高回転数(数千~数万 rpm)の組み合わせが基本です。切削抵抗を極力抑え、工具への負荷を軽減することが重要です。

冷却: 大量の冷却液(油性または水溶性切削油)を供給し、切削熱を迅速に除去します。冷却不足は工具の早期摩耗やワークの熱損傷につながります。高圧クーラントの使用も検討されます。

加工方法: 窒化ケイ素の加工においては、工具の摩耗状態を常に監視し、適切なタイミングでの工具交換が不可欠です。また、穴あけ加工後の面粗度や精度が要求される場合は、超音波加工やレーザー加工、放電加工といった非接触加工との組み合わせも視野に入れる必要があります。

まとめ

ここ数十年でセラミックスの需要は高まり、高精度で効率的な加工が求められています。その中でも、穴あけ加工は材料の特性上、多くの課題を伴う工程です。

本記事で解説したように、セラミックスの穴あけ加工を成功させるためには、材料の特性を深く理解し、適切な工具と加工条件を選定することが不可欠です。適切な対策を講じれば、チッピングやクラックといったトラブルを回避し、高品質な部品を効率的に製造することができます。

セラミックスの穴あけ加工にお悩みなら、ダイジェット工業のセラミックス加工用ドリルをご検討ください。

長年培ってきた超硬合金メーカーとしての技術とノウハウを活かし、セラミックスの特性に合わせた最適なドリルをご提供します。特に、高い剛性と安定した切れ味を両立したダイヤモンドドリルは、アルミナやジルコニアといった硬脆材の加工において、優れたパフォーマンスを発揮します。

また、工具寿命の延長と加工品質の向上に貢献する特殊な刃先形状やクーラント供給機構を備えたドリルもラインナップしています。お客様の加工条件や用途に合わせた最適な工具を提案し、セラミックスの穴あけ加工における課題解決をサポートします。

製品に関する詳細情報や、個別のお問い合わせは下記よりご確認ください。

製品詳細はこちら

https://www.dijet-tool.com/products/pcd_drill.html

お問い合わせはこちら

https://www.dijet-tool.com/inquiry.html