セラミックスの穴あけ加工の基本と加工のトラブル対策

セラミックスはその高硬度・耐熱性・化学的安定性などから、航空、自動車、医療、電子部品などの産業分野で幅広く利用されています。しかし、その優れた特性ゆえに「加工が難しい素材」とも言われており、特に穴あけ加工においては割れや欠けなどのトラブルが頻発しがちです。

セラミックスの穴あけ加工では、工具の選定や加工条件、さらには加工設備の性能に至るまで、細心の注意が求められます。この記事では、「セラミックス 穴あけ加工 注意」というキーワードをもとに、基本的な知識から、現場で起こりがちなトラブルとその対策までを体系的に解説してまいります。

目次

1. セラミックスとはどんな素材か?まずは特性を理解する

セラミックス材料は、高硬度・耐熱性・耐摩耗性・耐食性・絶縁性など、多くの優れた特性を持っています。これにより、航空部品、自動車部品、電子機器、医療機器、半導体装置など、多様な産業分野でその採用が進んでいます。

しかしその反面、セラミックスは「硬くて脆い(脆性材料)」という性質を持つため、応力や衝撃に弱く、割れやチッピング(欠け)が起こりやすいという特徴があります。

この「硬脆性」が、セラミックスを加工する際に大きなハードルになるのです。

そのため、セラミックスの加工、とりわけ穴あけ加工においては、素材の特性を正しく理解し、適切な加工条件と工具、そして工程設計を行う必要があります。

本記事では、こうしたセラミックスの基本特性を踏まえたうえで、穴あけ加工時に注意すべき点と、失敗を防ぐための対策を詳しくご説明します。

2. セラミックス穴あけ加工の難しさと注意点

熱によるクラックの発生

セラミックスは熱伝導性が低く、切削によって発生した熱が局所的に集中しやすい素材です。そのため、切削時の熱が原因となり、微細なひび割れ(マイクロクラック)が発生しやすくなります。特にレーザー加工など熱を伴う手法ではこのリスクが高く、熱衝撃による割れや欠けが課題となります。

加工中のチッピング(欠け)リスク

セラミックスは脆性であるため、切削中に刃先に過大な力や衝撃が加わると、チッピング(刃先欠け)や割れが起こりやすくなります。特に穴あけのように刃先が深く食い込む加工では、刃先と素材の境界で応力が集中しやすいため注意が必要です。

工具選定ミスによるトラブル

一般的な金属加工用のドリルやエンドミルでは、セラミックスの硬さ・摩耗性に対応できず、刃の磨耗や寸法精度の低下、さらには工具破損につながることがあります。セラミックス加工では、専用の切削工具、たとえばダイヤモンド工具や高耐久な超硬工具が必要とされます。

切削力の集中による割れ

穴あけ加工では、切削力が軸方向および横方向に集中しやすく、特に出口部ではチッピングや割れのリスクが高まります。また、切りくず排出がうまく行われないと、内外圧差や詰まりが起き、さらに応力が加わる恐れがあります。

3. 加工トラブルを防ぐための対策ポイント

加工速度と送り量の最適化

セラミックスのような硬脆材を加工する際は、切削速度を上げすぎず、送り量や切込み深さを浅く設定して切削応力を低く保つことが重要です。応力を抑えることで、割れやチッピングのリスクを軽減できます。

超硬工具・ダイヤモンド工具など適切な工具の選定

セラミックス加工には、硬度・摩耗性・耐久性に優れた工具が不可欠です。特にダイヤモンド工具は、セラミックスの硬さに対応し、寸法精度・加工品質を維持するうえで非常に有効です。

クーラント・切削油による冷却と潤滑の徹底

加工時に発生する熱を適切に管理するために、冷却液(クーラント)や切削油を用いた冷却・潤滑は必須です。これにより、熱応力や摩擦を抑え、ひび割れや刃先の劣化を防ぎます。

加工時の振動や共振を抑えるセッティング

加工機械の剛性、主軸の精度、工具保持の安定性などを確認し、振動やブレを最小限に抑えることで、応力集中や工具の異常摩耗を防ぎます。特にセラミックスのような脆性材料では、このセッティングの重要性が高まります。

穴位置や深さに応じた工程設計(下穴加工など)

直接最終径で穴あけするのではなく、まず下穴を浅くあけてから段階的に拡大する「ステップ加工」やスローでのリーマ加工などを採用することで、応力集中を抑え、出口でのチッピング・割れを防ぐ手法があります。

4. 加工方法の比較:セラミックス穴あけの主な工法

セラミックスの穴あけ加工には、複数の方法があります。目的や求められる精度、加工量に応じて適切な方法を選ぶことが重要です。

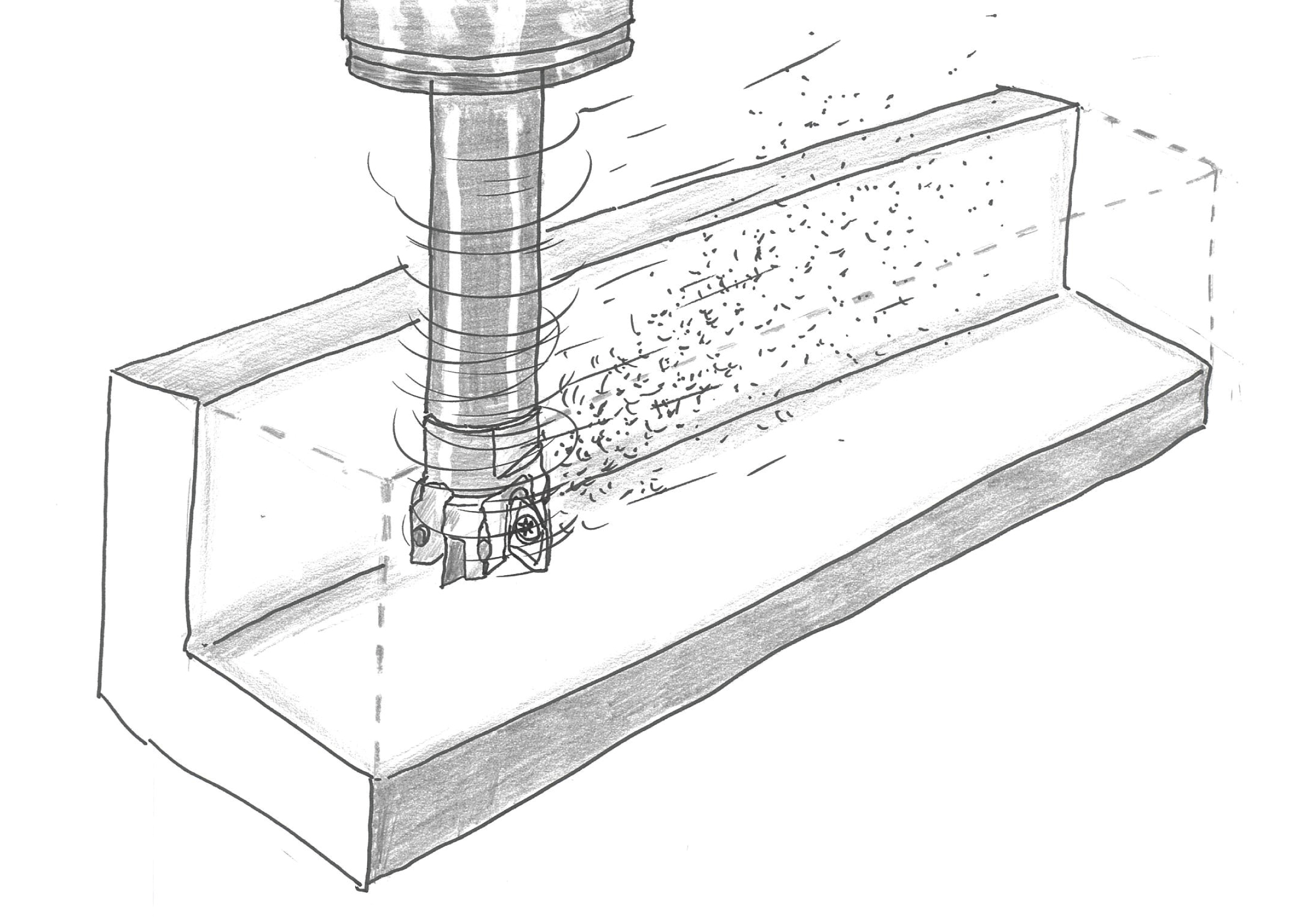

CNCマシニング(切削加工)

精度の高い穴あけや複雑な形状加工、量産にも柔軟に対応可能です。ただし、切削条件、クーラント、工具選定などの管理が難しく、経験と知識が必要となります。

研削・研磨加工

深穴ではなく表面や浅い穴、加工後の仕上げに向いています。表面精度や仕上がり品質を重視する場合に有効です。

特殊加工(例:超音波振動加工、レーザー加工など)

熱や衝撃を抑えながら加工できる手法として、割れ・欠けリスクを抑制するために有効。しかし、用途やコスト、設備の可否によって選択が左右されます。特に熱を用いる加工では、熱衝撃やマイクロクラックに注意が必要です。

5. よくある失敗事例とその回避策

割れたセラミックス部品とその原因

穴あけ加工後、部品に割れやひびが入ってしまった場合、その多くは切削中の熱集中や切削力の急激な負荷、切りくずの排出不良が原因です。特に深穴加工や小径穴加工では、出口部のチッピングや割れに注意が必要です。

回避策

ステップ加工や下穴→段階拡大、冷却と潤滑の徹底、工具選定の見直し、加工条件の最適化など。

加工深さ不足による強度不良

仕上げ段階での削り残しや、穴の途中で止めてしまうなど、設計通りの深さや形状が得られない場合があります。特にリーマ加工や段階穴加工では、適切な工具と条件、給油・切りくず排出を確保しないと、真円度・深さ精度の確保が困難です。

回避策

加工プログラムの見直し、適切な工具の選定、加工後の検査、場合によっては研削や研磨で仕上げを補う。

摩耗した工具による仕上がり不良

セラミックスの硬度や摩耗性に対応できていない工具、あるいは摩耗が進んだ工具を使用し続けると、寸法精度のばらつき、表面粗さの悪化、寸法公差の逸脱などが発生します。

回避策

ダイヤモンド工具や高耐久超硬工具への切り替え、工具寿命管理と定期的な交換、加工条件の見直し。

6. ダイジェット工業が提供するソリューション

このように、セラミックスの穴あけ加工には多くの注意点とノウハウが必要ですが、専門工具メーカーであるダイジェット工業では、セラミックス加工に適した超硬工具・切削工具のラインアップと豊富な技術サポート体制をご用意しています。

セラミックス加工に対応した高耐久工具

例えば、被削材の特性や加工目的に応じた超硬工具、特殊コーティング工具など。これにより、切削品質と寸法精度を維持しつつ、工具寿命を延ばすことが可能です。

高精度加工を支える経験とノウハウ

航空・自動車・金型など、多様な産業分野で高精度かつ高信頼な加工を実現した実績。難削材料や高硬度材料への加工経験が豊富です。

加工条件設定や工程設計の提案

単なる工具提供にとどまらず、最適な加工条件、冷却・潤滑条件、工具選定、加工工程の設計まで、トータルでサポートいたします。

これにより、貴社が抱える「セラミックス加工の難しさ」「歩留まりの低さ」「品質のばらつき」といった課題を、解決に導くことが可能です。

まとめ

セラミックスは、硬度・耐熱性・耐摩耗性など、非常に魅力的な特性を持つ素材ですが、その「硬くて脆い」性質ゆえに、穴あけ加工には高度な知識と技術、適切な工具が求められます。特に切削加工では、熱管理、工具選定、加工条件、切りくず排出など、あらゆる要素に配慮しなければ、割れ・チッピング・欠けといったトラブルが発生しやすくなります。

しかしながら、本記事で紹介したような対策 ― 適切な工具選定、加工条件の最適化、冷却・給油管理、工程の設計、そして信頼できる工具メーカーとの連携 ― によって、セラミックスの穴あけ加工でも高品質・高精度・高歩留まりを実現することは十分に可能です。

もし貴社がセラミックス加工を検討されているなら、ぜひダイジェット工業の工具ラインアップと技術サポートをご活用ください。高難度素材の加工も、安心してお任せいただける体制をご用意しております。