刃先交換式ドリルとは?超硬ドリルとの違いやおすすめドリルをご紹介

製造業において、穴あけ加工の効率化を図りたい方におすすめなのが、刃先交換式ドリルです。従来の使い捨て超硬ドリルと比較して、大幅なコスト削減と作業効率の向上が期待できる刃先交換式ドリルは、近年多くの製造現場で注目を集めています。

本記事では、刃先交換式ドリルの基本的な仕組みから超硬ドリルとの具体的な違い、そして実際の導入メリットまで解説いたします。

目次

刃先交換式ドリルとは?基本的な仕組みを解説

刃先交換式ドリルとは、ドリル本体(シャンク)と切削を行う刃先部分(ヘッド)が分離できる構造を持つドリルの総称です。

従来のドリルが一体型であったのに対し、摩耗や破損した際に刃先だけを交換できるため、工具管理やコスト効率の面で大きなメリットをもたらします。

主に高精度な穴あけ加工において、超硬ソリッドドリルに匹敵する性能を発揮しながら、ランニングコストの削減に貢献します。

刃先交換式ドリルの構造と特徴

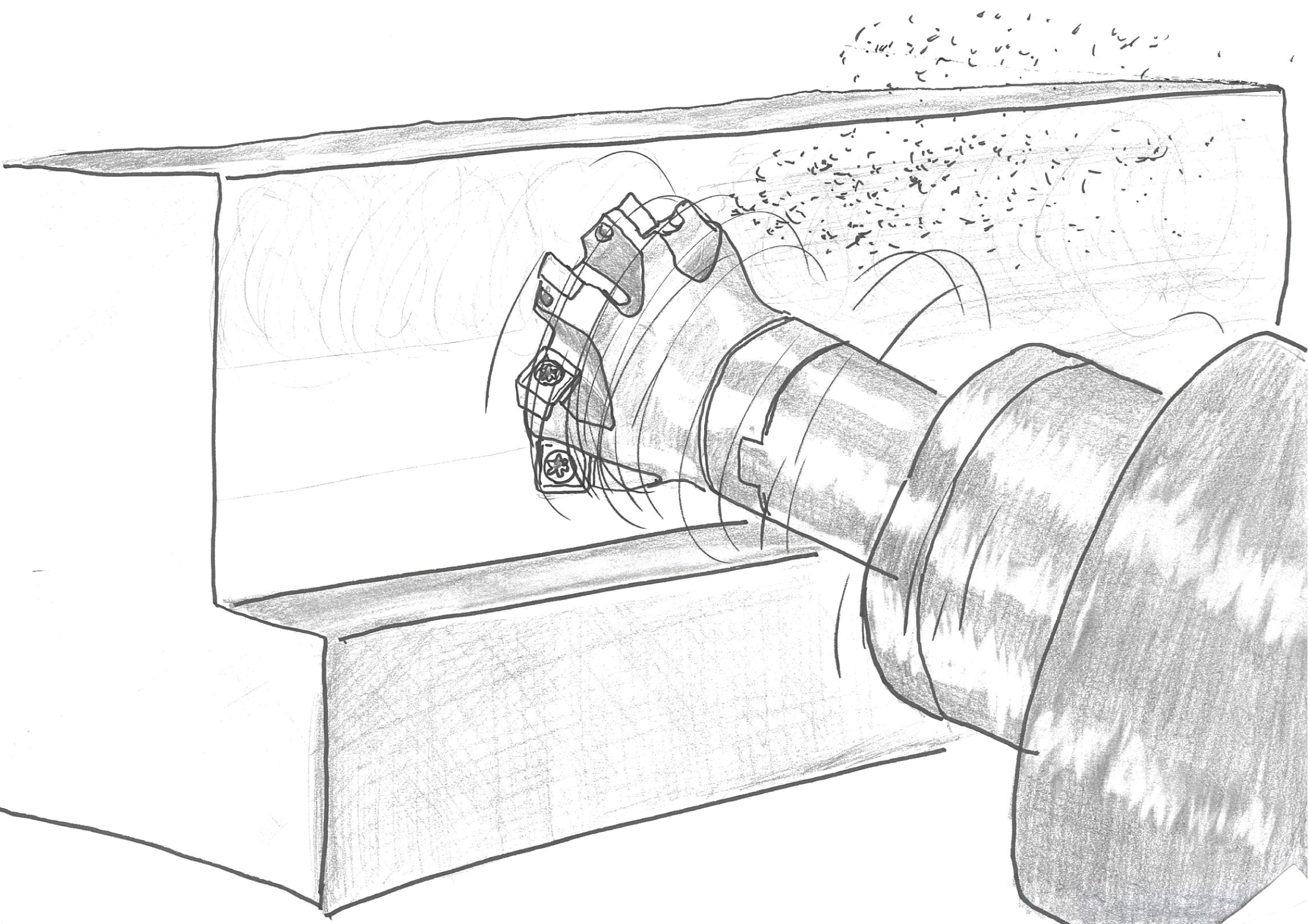

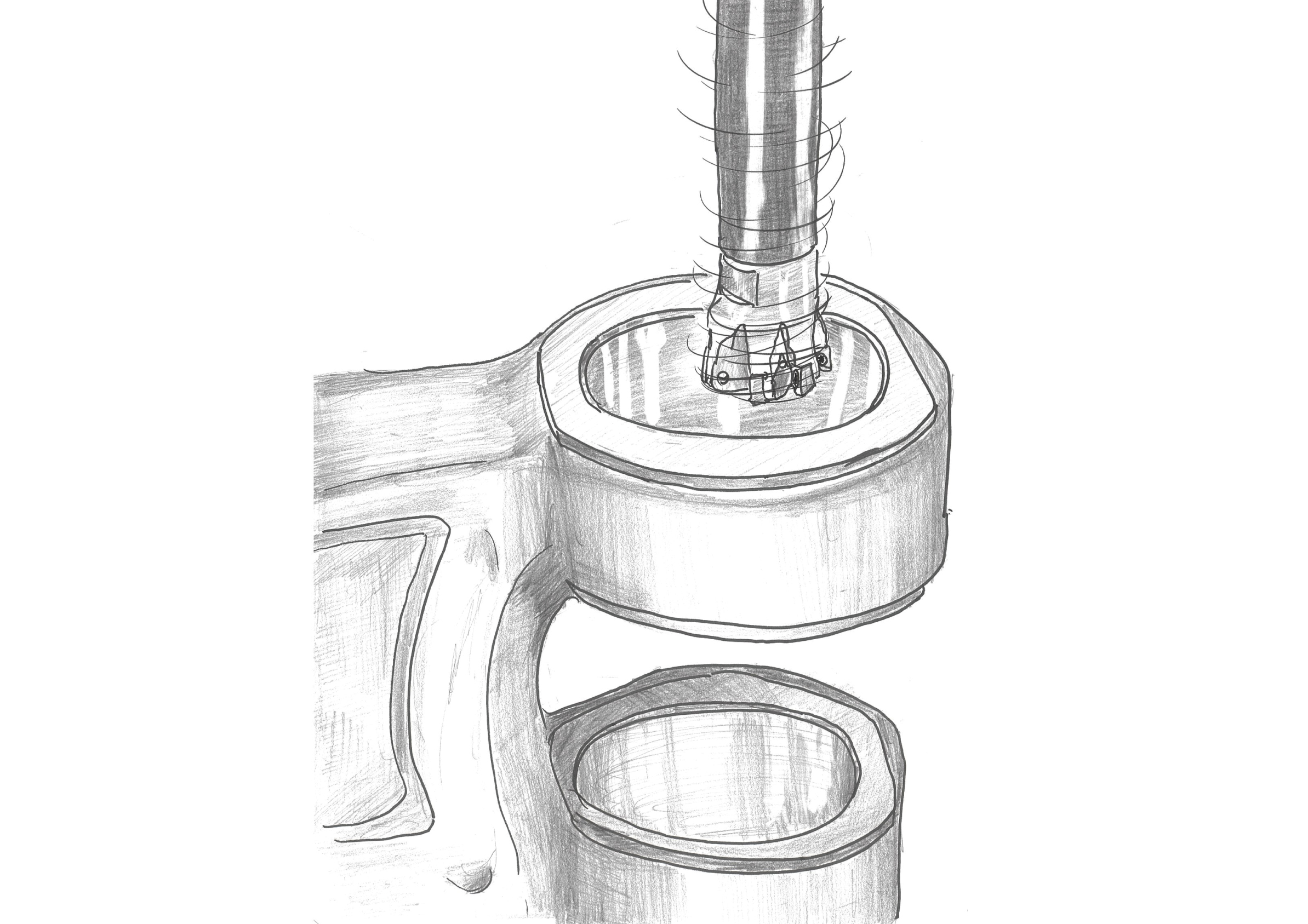

刃先交換式ドリルは、主に「シャンク」と「ヘッド」の二つの部品で構成されています。シャンクはドリルを機械に取り付けるための軸部分であり、ヘッドは実際に材料を切削する刃先部分です。ヘッドは専用の固定機構によってシャンクに確実に装着され、高い剛性を保ちながら加工を行います。

この構造の最大の特徴は、ヘッドが摩耗したり破損したりした場合でも、シャンクはそのまま再利用し、ヘッドのみを新しいものに交換できる点です。

これにより、工具全体の廃棄量を減らし、環境負荷の低減にもつながります。また、様々な材質や形状のヘッドを付け替えることで、一本のシャンクで多様な加工条件に対応できる汎用性の高さも魅力です。

従来のドリルとの違い

従来のドリル、特に超硬ソリッドドリル(一体型ドリル)は、シャンクから刃先までが一体の超硬合金でできています。

そのため、刃先が摩耗した場合は再研磨が必要となり、再研磨を繰り返すうちにドリル径が小さくなったり、寿命が尽きればドリル全体を交換する必要がありました。

これに対し、刃先交換式ドリルは、高価な超硬材を多用する刃先部分のみを交換できるため、工具全体の交換費用を大幅に削減できます。

また、再研磨の手間やコストが不要となり、常に新品の切れ味で加工を開始できるため、安定した加工品質と生産性の維持に貢献します。この「消耗品と再利用可能な本体の分離」が、従来のドリルとの最も根本的な違いであり、そのメリットの源泉となっています。

刃先交換式ドリルと超硬ドリルの違い

コスト面での違い

ドリル選定において、初期費用とランニングコストは重要な検討要素です。刃先交換式ドリルは、最初にホルダとヘッド(刃先)を揃える初期投資が必要ですが、ホルダは繰り返し使用できるため、長期的に見るとランニングコストを大幅に抑えることができます。摩耗した際にはヘッドのみを交換すればよいため、交換部品の費用が比較的安価です。

一方、超硬ドリル(ソリッドドリル)は、ドリル本体を一本の工具として購入するため、初期費用はその都度発生します。

摩耗した場合は再研磨するか、新しいドリルに交換する必要があります。再研磨には費用がかかり、研磨回数にも限界があるため、最終的には新しいドリルを購入することになります。

特に多品種少量生産や頻繁なサイズ変更が必要な場合、超硬ドリルの在庫コストや再研磨管理の手間が負担となることがあります。

作業効率への影響

作業効率の面では、刃先交換式ドリルは圧倒的な優位性を持っています。刃先(ヘッド)の交換は、ホルダを機械から取り外すことなく短時間で行えるため、機械の停止時間を最小限に抑えられます。

これにより、生産性の向上と連続加工時間の延長が期待できます。また、異なる加工条件や材料に対応するために、ヘッドの種類を柔軟に変更できる点も大きなメリットです。

超硬ドリルの場合、摩耗した際の交換や再研磨には、ドリル本体を取り外して交換したり、再研磨に出すための段取り時間が必要です。

再研磨に出している間は、そのドリルを使用できないため、代替のドリルを用意しておくか、加工を中断しなければなりません。これは、特に大量生産を行う現場において、全体の生産効率に大きな影響を与える可能性があります。

適用可能な材料・加工条件の違い

刃先交換式ドリルは、一般鋼、ステンレス鋼、鋳鉄など、幅広い被削材に対応可能です。様々な材質やコーティングが施されたヘッドが用意されており、加工する材料や条件に合わせて最適なヘッドを選択できます。

特に深穴加工や大径穴加工において、その性能を発揮しやすい傾向があります。ホルダの剛性を活かし、安定した加工が可能です。

超硬ドリルは、高精度や高剛性が求められる加工、特に難削材(チタン合金、インコネルなど)の加工において強みを発揮します。

一本のドリルで高い真円度や面粗度を実現できるため、精密部品の加工に適しています。小径穴加工においても、その剛性から安定した加工が期待できます。刃先交換式ドリルに比べて、より高い精度が要求される場面で選択されることが多いです。

刃先交換式ドリルを導入するメリット

刃先交換式ドリルは、従来の超硬ソリッドドリルと比較して、多くの面で生産現場に大きなメリットをもたらします。コスト削減、在庫管理の効率化、作業時間の短縮、そして環境負荷の軽減といった多角的な視点から、その導入効果を詳しく見ていきましょう。

大幅なランニングコスト削減

刃先交換式ドリル最大のメリットの一つは、ランニングコストの大幅な削減です。超硬ソリッドドリルが摩耗や破損した場合、ドリル全体を交換する必要があるのに対し、刃先交換式ドリルは摩耗した刃先部分のみを交換すれば、ホルダ(ボディ)は繰り返し使用できます。

これにより、工具購入費用全体を抑えることができ、特に高価な超硬材の使用量を最小限に抑えられます。

また、再研磨にかかる手間やコスト、それに伴う管理業務も削減できるため、トータルコストで優れた経済性を発揮します。

在庫管理の簡素化

刃先交換式ドリルは、刃先とホルダが分離しているため、在庫管理を大幅に簡素化できます。例えば、同じ径のドリルでも加工条件や被削材に合わせて複数の刃先を用意し、共通のホルダを使用することが可能です。

これにより、超硬ソリッドドルのようにドリル径や種類ごとに多数の完成品ドリルを在庫する必要がなくなり、在庫スペースの削減や管理工数の低減に繋がります。必要な時に必要な刃先だけを補充すれば良いため、過剰在庫のリスクも軽減されます。

作業時間の短縮効果

刃先交換式ドリルは、工具交換作業を迅速に行える点も大きなメリットです。多くの場合、機械からホルダを取り外すことなく、刃先部分のみを交換できるため、段取り替えの時間を大幅に短縮できます。これにより、機械の稼働率が向上し、生産性の向上に直結します。

また、安定した加工品質を維持しやすいため、不良品の発生を抑え、再加工や検査にかかる時間も削減できます。

まとめ

ここ数十年で製造業における穴あけ加工の需要は多様化し、高効率・低コスト化への要求はますます高まっています。こうした時代の要請に応えるのが、今回ご紹介した刃先交換式ドリルです。

刃先交換式ドリルは、初期投資は必要となるものの、ランニングコストの大幅な削減や作業時間の短縮、在庫管理の簡素化、環境負荷の低減など、製造現場に多くのメリットをもたらします。

ダイジェット工業の刃先交換式ドリルには、独自の高精度なクランプ機構を備えた『タイラードリル・TLZD形』や、安定した切りくず排出を実現する『タイラードリル・TLZ形』など、お客様の多様な加工ニーズに対応する製品が揃っています。

超硬合金メーカーとして長年培ってきた技術とノウハウを活かし、高精度な加工と長寿命を両立。切削条件や被削材に合わせて最適なヘッドを選定できるため、常に最高のパフォーマンスを発揮します。

刃先交換式ドリルに関する詳しい情報や製品の特長について、ご不明な点がありましたら、ぜひお気軽にお問い合わせください。