PCD工具とは?CBN工具との違いや材質、特徴などを解説

高精度な加工を実現するために、工具選択は極めて重要な要素です。特に、硬質材料や難削材の加工では、従来の超硬工具では限界があり、より高性能な工具が求められています。

PCD工具は、ダイヤモンドの優れた特性を活かした次世代の切削工具として、多くの製造現場で注目を集めています。本記事では、PCD工具の基本的な特徴から、類似するCBN工具との違い、実際の活用方法まで詳しく解説いたします。

目次

PCD工具とは

PCD工具の定義と基本概念

PCD工具とは、「Polycrystalline Diamond(多結晶ダイヤモンド)」を刃先に用いた切削工具の総称です。PCDは、高圧・高温下で人工的に合成された微細なダイヤモンド粒子を結合させた焼結体であり、天然ダイヤモンドに匹敵する、あるいはそれを超える硬度と耐摩耗性を持ちます。

このPCDチップを、超硬合金などの台金(工具本体)にろう付けや圧入といった方法で接合し、特定の形状に研磨・加工することで、PCD工具として使用されます。その最大の特長は、非常に硬い非鉄金属や非金属材料の加工において、優れた切削性能と長寿命を発揮することにあります。

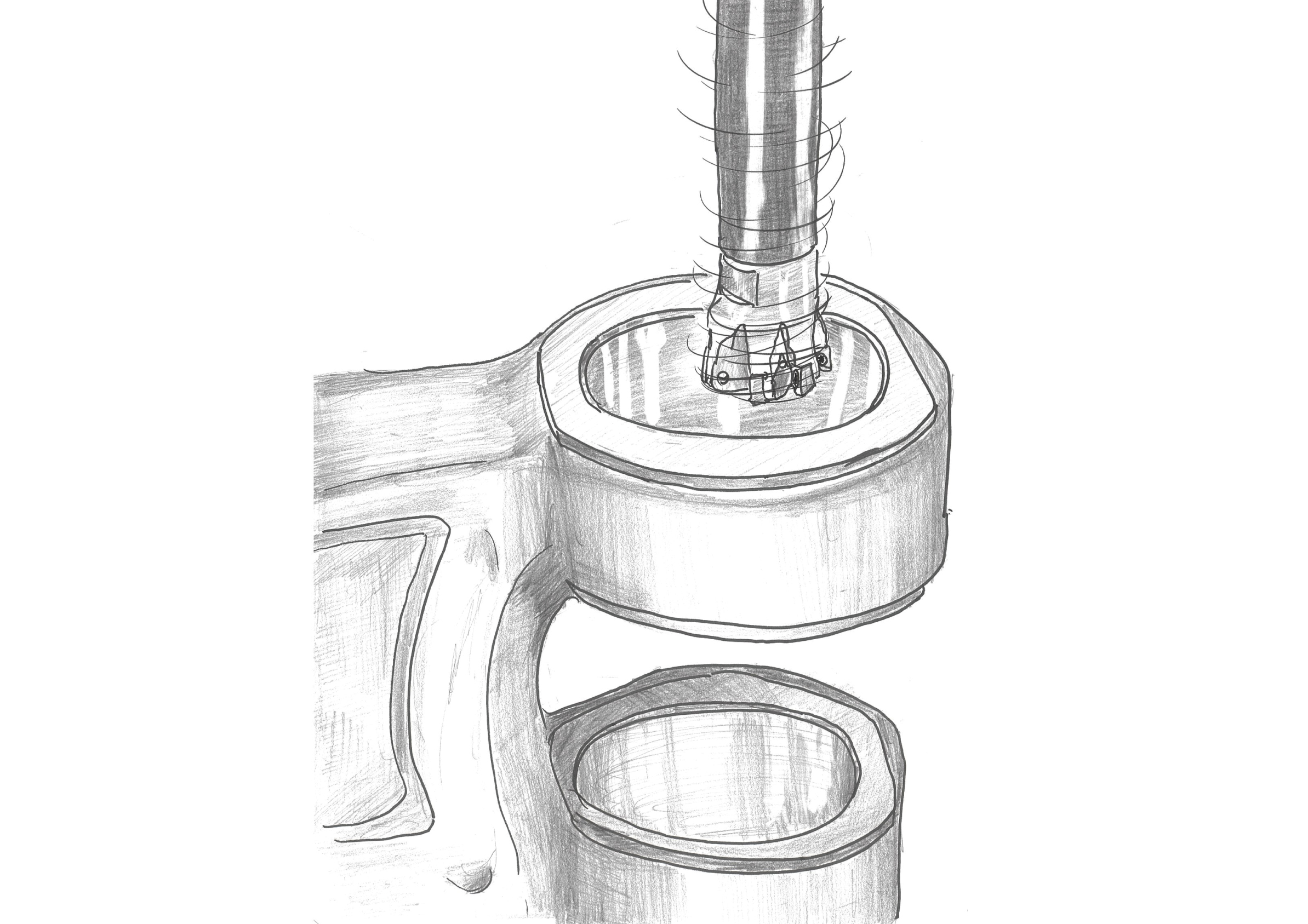

PCD工具の構造

PCD工具の基本的な構造は、主に「PCD層(刃先)」と「台金(ボディ)」の二つの部分から構成されます。PCD層は、実際の切削を行う部分であり、工具の性能を決定づける重要な要素です。このPCD層は、特定の厚みや形状に加工され、加工対象材料や加工条件に合わせて最適なものが選ばれます。

台金は、PCD層を支え、工具全体を保持する役割を担います。一般的には、超硬合金や高速度鋼(ハイス)などが使用され、その剛性や振動減衰性が工具の安定した切削をサポートします。PCD層と台金は、ろう付け(ロウ付け)によって強固に接合されることが多く、これにより一体として機能し、高い切削抵抗にも耐えうる構造となっています。

PCD工具の材質と特性

PCD(多結晶ダイヤモンド)工具は、地球上で最も硬い物質であるダイヤモンドを主成分とすることで、他の切削工具にはない優れた特性を発揮します。この章では、PCD工具がなぜ高性能なのか、その根幹にあるダイヤモンドの材質特性に焦点を当てて解説します。

ダイヤモンドの特性がもたらす優位性

PCD工具の性能は、その構成材料であるダイヤモンドの持つ極めて優れた物理的特性に由来します。ダイヤモンドは、その圧倒的な硬度だけでなく、高い熱伝導率や低い摩擦係数といった特性も兼ね備えています。

これらの特性は、切削加工において以下のような具体的な優位性をもたらします。

卓越した硬度: 加工対象材料の硬さに負けることなく、シャープな切れ刃を維持し、高精度な加工を可能にします。

高い熱伝導率: 切削時に発生する熱を効率的に工具から逃がし、工具先端の温度上昇を抑制します。これにより、工具の熱劣化を防ぎ、安定した切削を長時間継続できます。

低い摩擦係数: 工具と被削材、または切りくずとの間の摩擦を低減し、切削抵抗を抑えることで、よりスムーズな加工と優れた加工面粗さを実現します。

熱伝導率と硬度の関係

PCD工具が持つダイヤモンドの高い熱伝導率は、切削工具として非常に重要な特性です。切削加工時には、工具と被削材の接触面で大きな摩擦熱が発生します。この熱が工具先端に蓄積されると、工具の硬度が低下したり、摩耗が加速したりする原因となります。

しかし、PCD工具はダイヤモンドの優れた熱伝導率により、発生した熱を迅速に工具本体へと拡散させ、工具先端の温度を効果的に抑制します。この特性は、工具の熱劣化を防ぎ、切れ刃の安定性を保つことで、工具寿命の延長と安定した加工精度に大きく貢献します。

単に硬いだけでなく、熱にも強いという特性が、PCD工具が高硬度材や複合材料の高速・高精度加工において選ばれる理由の一つです。

耐摩耗性と工具寿命

PCD工具の最も顕著な特性の一つが、その圧倒的な耐摩耗性です。ダイヤモンドの極めて高い硬度は、工具の切れ刃が被削材との摩擦や衝撃によって摩耗するのを強力に防ぎます。

特に、研磨性の高い材料(例えば、アルミ合金中のシリコン粒子、CFRP、グラファイト、セラミックスなど)を切削する際に、PCD工具はその真価を発揮します。これらの材料は一般的な超硬工具では摩耗が激しく、工具寿命が短い傾向にありますが、PCD工具を使用することで、工具交換頻度を大幅に削減し、生産性の向上とコスト削減に直結します。

長期間にわたってシャープな切れ刃を維持できるため、加工精度の一貫性も高く、高品質な製品の安定供給に貢献します。これにより、PCD工具は工具寿命の延長だけでなく、トータルコストの削減にも寄与する経済的な選択肢となります。

CBN工具との違いと比較

PCD工具と並び、現代の切削加工において重要な役割を果たすのがCBN(Cubic Boron Nitride:立方晶窒化ホウ素)工具です。どちらも超硬工具の一種でありながら、その材質特性と得意とする加工対象材料は大きく異なります。これらの違いを理解することは、最適な工具選定に不可欠です。

CBN工具の基本特徴

CBN工具は、ダイヤモンドに次ぐ硬度を持つ立方晶窒化ホウ素を主成分とする工具です。ダイヤモンドが炭素原子から構成されるのに対し、CBNはホウ素原子と窒素原子が結合した構造を持ちます。

この材質特性により、CBN工具は特に高温下での化学的安定性に優れています。

具体的には、鉄系材料との反応性が非常に低いため、ダイヤモンド工具では加工が難しい焼入れ鋼や高硬度鋳鉄といった鉄系高硬度材料の加工に最適です。

材質面での違い

PCD工具とCBN工具の最も根本的な違いは、その材質にあります。PCD工具は、天然ダイヤモンドを人工的に焼結させた多結晶ダイヤモンドを主成分としており、非常に高い硬度と優れた耐摩耗性を誇ります。

しかし、ダイヤモンドは炭素で構成されているため、約700℃以上の高温になると、鉄系材料中の炭素と化学反応を起こし、工具が摩耗しやすくなるという特性があります。

一方、CBN工具は立方晶窒化ホウ素を主成分とし、ダイヤモンドに次ぐ硬度を持ちながら、高温下での化学的安定性が非常に高いという特徴があります。

これにより、鉄系材料との化学反応がほとんど起こらず、高温になりやすい高硬度鋼や鋳鉄の高速・高効率加工においても安定した性能を発揮します。

加工対象材料による使い分け

PCD工具とCBN工具は、それぞれの材質特性に応じて、加工対象材料が明確に使い分けられます。

PCD工具の主な加工対象材料

アルミニウム合金、銅合金、マグネシウム合金などの非鉄金属

CFRP(炭素繊維強化プラスチック)、GFRP(ガラス繊維強化プラスチック)などの複合材料

セラミックス、超硬合金、ゴム、プラスチック、木材などの非金属材料

PCD工具は、これらの材料に対して優れた切れ味と耐摩耗性を発揮し、高精度な加工を可能にします。

CBN工具の主な加工対象材料

焼入れ鋼(HRC45以上)、高硬度鋳鉄、耐熱合金などの鉄系高硬度材料

粉末冶金材

CBN工具は、これらの高硬度な鉄系材料の加工において、高温安定性と優れた耐摩耗性により、長寿命と高い加工精度を実現します。

コストパフォーマンスの比較

PCD工具もCBN工具も、一般的な超硬工具と比較して初期導入コストは高価である傾向があります。これは、それぞれの材料が持つ希少性と加工の難易度に起因します。

しかし、工具寿命と加工効率の面で優れた性能を発揮するため、トータルコストで見た場合のコストパフォーマンスは非常に高いと言えます。

特に難削材の加工においては、PCD工具やCBN工具を使用することで、工具交換頻度の低減、加工時間の短縮、加工品質の安定化が図れます。これにより、生産性の向上と不良率の低減に繋がり、結果として製造コスト全体の削減に大きく貢献します。

また、両工具ともに再研磨が可能なタイプも存在し、工具寿命をさらに延ばすことで、ランニングコストの最適化を図ることも可能です。

PCD工具の種類と用途

PCD(多結晶ダイヤモンド)工具は、その優れた硬度と耐摩耗性から、さまざまな加工用途に合わせて多様な形状で提供されています。ここでは、主なPCD工具の種類と、それぞれがどのような加工に用いられるかについて解説します。

ドリル加工用PCD工具

PCDドリルは、アルミニウム合金、銅合金、マグネシウム合金といった非鉄金属、およびCFRP(炭素繊維強化プラスチック)やFRP(ガラス繊維強化プラスチック)などの複合材料の穴あけ加工に特化しています。

その高い硬度により、これらの材料に対して非常に高い精度と優れた面粗度を実現し、工具寿命も大幅に延長します。特に、自動車部品の軽量化に不可欠なアルミニウム部品や、航空機部品に多用される複合材料の精密な穴あけにおいて、その性能が最大限に発揮されます。PCDドリルは、バリの発生を抑制し、後工程での手間を削減する効果も期待できます。

旋削用PCD工具

旋削用PCD工具は、主にPCDチップやPCDろう付けバイトの形で提供され、旋盤での加工に用いられます。アルミニウム合金、銅合金、鋳物、焼結金属、樹脂、木材、セラミックスなど、幅広い非鉄・非金属材料の高精度・高能率加工に適しています。

自動車のエンジン部品やホイール、光学部品の鏡面加工、医療機器部品など、高い寸法精度と優れた表面仕上げが求められる部品の製造に不可欠です。PCD工具は、切削抵抗が低く、熱伝導率が高いため、加工熱によるワークの変形を抑えつつ、安定した加工を長時間継続できるのが特徴です。

フライス加工用PCD工具

PCDフライス工具には、フェイスミル、エンドミル、サイドカッターなど、様々な種類があります。これらは、アルミニウム合金ブロックの平面加工、複合材料の溝加工や側面加工、さらには鋳物の仕上げ加工などに使用されます。

PCDフライスは、高硬度と耐摩耗性により、加工時の工具摩耗を抑え、安定した加工精度と長寿命を実現します。特に、航空機部品や半導体製造装置の部品など、大型で精密な加工が求められる分野でその威力を発揮します。高速切削においても、優れた加工面粗度を維持できるため、生産性向上に貢献します。

特殊形状PCD工具

標準的なドリル、旋削、フライス工具以外にも、特定の加工要件を満たすために設計された特殊形状のPCD工具が存在します。

これには、リーマ加工用のPCDリーマ、特定のプロファイルを切削するPCDプロファイルカッター、溝入れ加工に特化したPCD溝入れ工具などが含まれます。これらの工具は、顧客の具体的な加工ニーズに合わせてオーダーメイドで製造されることが多く、複雑な形状や非常に高い精度が要求される部品の加工に用いられます。例えば、医療機器の微細部品や、電子部品の特殊な接続部加工などで活用されます。

PCD工具のメリットとデメリット

メリット

高い硬度と耐摩耗性

PCD工具の最大のメリットは、ダイヤモンドが持つ圧倒的な硬度と優れた耐摩耗性です。これにより、アルミ合金、銅合金、マグネシウム合金といった非鉄金属や、CFRP(炭素繊維強化プラスチック)、GFRP(ガラス繊維強化プラスチック)、プラスチック、セラミックスなどの非金属材料を加工する際に、非常に長い工具寿命を実現します。工具交換頻度が大幅に減るため、生産性の向上に大きく貢献します。

優れた加工精度と面粗度

PCD工具は、その高い硬度と切れ刃の鋭利さにより、被削材に対する摩擦係数が低く、非常に高い加工精度と優れた面粗度を実現します。特に、鏡面加工に近い仕上がりが求められる部品や、厳密な寸法精度が要求される精密部品の加工において、その真価を発揮します。

高速・高能率加工の実現

高い硬度と耐熱性(CBN工具には劣るものの、超硬工具よりは優位)により、PCD工具は高速切削が可能です。これにより、加工時間の短縮と生産性の向上を両立させることができます。特に、量産加工において、サイクルタイムの短縮は大きな経済的メリットをもたらします。

デメリット

高い初期コスト

PCD工具は、その製造工程の複雑さや、ダイヤモンドという高価な材料を使用するため、超硬工具などに比べて初期導入コストが高くなる傾向があります。しかし、その長い工具寿命と高い生産性を考慮すると、トータルコストで評価することが重要です。

鉄系材料への不適用

PCD工具は、高温下で鉄(Fe)とダイヤモンドの炭素(C)が化学反応(グラフタイゼーション)を起こし、工具が急速に摩耗・損傷するという特性があります。そのため、鋼、鋳鉄などの鉄系材料の加工には基本的に適していません。これらの材料には、主にCBN工具が用いられます。

衝撃への弱さ

ダイヤモンドは非常に硬い反面、靭性が低く、衝撃や振動に対して比較的弱いという性質があります。PCD工具も同様に、切削時の衝撃やワークの断続加工において、欠け(チッピング)が発生しやすいというデメリットがあります。このため、加工条件(切削速度、送り量、切り込み量)の選定や、機械剛性の確保に注意が必要です。

PCD工具の選定ポイント

加工材料に応じた選択方法

PCD工具の選定において最も重要なのは、加工する材料の種類です。PCD工具は、ダイヤモンドの特性を活かし、特定の材料に対して優れた性能を発揮します。

非鉄金属・非金属材料への適用

PCD工具は、アルミ合金、銅合金、マグネシウム合金などの非鉄金属、CFRP(炭素繊維強化プラスチック)、GFRP(ガラス繊維強化プラスチック)といった複合材料、セラミックス、超硬合金、グラファイト、木材、樹脂など、幅広い非鉄金属・非金属材料の加工に最適です。これらの材料は、通常の超硬工具では摩耗が激しく工具寿命が短い場合が多いですが、PCD工具を用いることで長寿命化と高精度加工が可能になります。

PCD工具が不向きな材料

一方で、PCD工具は鉄系の材料(鋼、鋳鉄など)の加工には適していません。これは、加工時の高温でPCD(ダイヤモンド)が鉄と化学反応を起こし、摩耗が著しく早まるためです。鉄系材料の加工には、CBN工具など他の高硬度工具の選定が推奨されます。

加工条件との適合性

加工材料だけでなく、具体的な加工条件もPCD工具の性能を最大限に引き出すために考慮すべき点です。

切削速度、送り量、切り込み量

PCD工具は高速切削に非常に適しています。高い切削速度を設定することで、加工時間の短縮と面粗度の向上が期待できます。送り量や切り込み量も、工具の剛性や加工対象材料の特性に合わせて最適化することで、安定した加工と工具寿命の最大化が図れます。

工作機械の剛性と出力

PCD工具の性能を十分に引き出すためには、使用する工作機械の剛性と出力が重要です。高精度加工や高速加工を行う場合、機械の振動が工具寿命や加工精度に影響を与えるため、十分な剛性を持つ工作機械を選ぶ必要があります。また、高速・高負荷加工では、主軸の出力も選定の重要な要素となります。

加工精度と面粗度の要求

PCD工具は、非常に高い加工精度と優れた面粗度を実現できる特性を持っています。最終製品に求められる精度や面粗度のレベルに応じて、工具の刃先形状やコーティングの有無、加工パスなどを調整することで、最適な仕上がりを得ることができます。

工具寿命とコスト計算

PCD工具は初期コストが高い傾向にありますが、その長い工具寿命と高い生産性により、トータルコストで優れたパフォーマンスを発揮することが多いです。

初期投資とランニングコストのバランス

PCD工具は超硬工具に比べて初期導入費用が高くなることが一般的です。しかし、その圧倒的な耐摩耗性により、工具交換頻度が大幅に減少し、工具停止時間の削減、生産性向上に貢献します。結果として、ランニングコストを含めたトータルコストで見た場合、PCD工具の方が経済的になるケースが少なくありません。特に大量生産や連続稼働が求められる現場では、このメリットが顕著になります。

再研磨の可否と費用

一部のPCD工具は、再研磨によって複数回使用することが可能です。再研磨の可否や費用を事前に確認し、工具のライフサイクルコストに組み込むことで、さらに経済的な運用が可能になります。再研磨を適切に行うことで、初期投資を回収し、工具の総使用期間を延ばすことができます。

生産性向上によるコストメリット

PCD工具の高い切削性能は、加工時間の短縮、不良率の低減、そして安定した品質維持に直結します。これらの生産性向上は、人件費や設備稼働コストの削減にも繋がり、結果として製品あたりのコストを大幅に引き下げることができます。工具選定の際には、単体の工具コストだけでなく、生産性向上によって得られる総合的なコストメリットを評価することが重要です。

まとめ

近年、自動車、航空宇宙、エレクトロニクスといった各産業における軽量化や高機能化への要求はますます高まっています。それに伴い、アルミニウム合金やCFRPといった難削材の精密加工が不可欠となり、工具にはさらなる高性能が求められています。

本記事で解説したように、PCD工具は、その圧倒的な硬度と耐摩耗性、そして優れた加工精度で、こうした時代のニーズに応える最適なソリューションです。初期投資は高価ですが、その長寿命と高い生産性は、工具交換の頻度や加工時間を大幅に削減し、トータルコストの低減に大きく貢献します。

PCD工具をご検討中なら、長年にわたり超硬工具のパイオニアとして培ってきた技術を持つダイジェット工業の製品をぜひお試しください。

ダイジェット工業の『PCD工具』は、高精度な加工と長寿命を両立するために、厳選された高品質なPCDチップと独自の工具設計技術を融合させています。お客様の加工用途や被削材に合わせて最適なPCD工具を提案し、加工現場における生産性の向上と品質安定を強力にサポートします。

PCD工具の選定や、加工に関するお悩みがありましたら、ぜひお気軽にご相談ください。長年の経験と実績に基づいた最適なソリューションをご提供いたします。

製品に関する詳細情報や、個別のお問い合わせは下記よりご確認ください。

製品詳細はこちら

https://www.dijet-tool.com/products/pcd_drill.html

お問い合わせはこちら

https://www.dijet-tool.com/inquiry.html