高速度工具鋼SKHとは?種類や用途を徹底解説

SKHとは、高速度工具鋼(High-Speed Steel:HSS)の一種であり、高い硬度と耐摩耗性を持ち、切削工具や金型に広く使用されている鋼材です。特に、タングステンやモリブデンを含むことで、高温環境でも優れた性能を発揮する特性を持っています。日本国内では、金属加工や精密機械製造業において、SKH鋼を使用した工具や金型の需要が増加傾向にあります。特に、コバルトを含むSKH材は、耐熱性と寿命の向上が期待され、製造業界での採用が拡大しています。この記事では、SKHの基本特性や種類、用途、熱処理や加工方法のポイントについて詳しくご紹介していきます。

目次

1.SKHとは

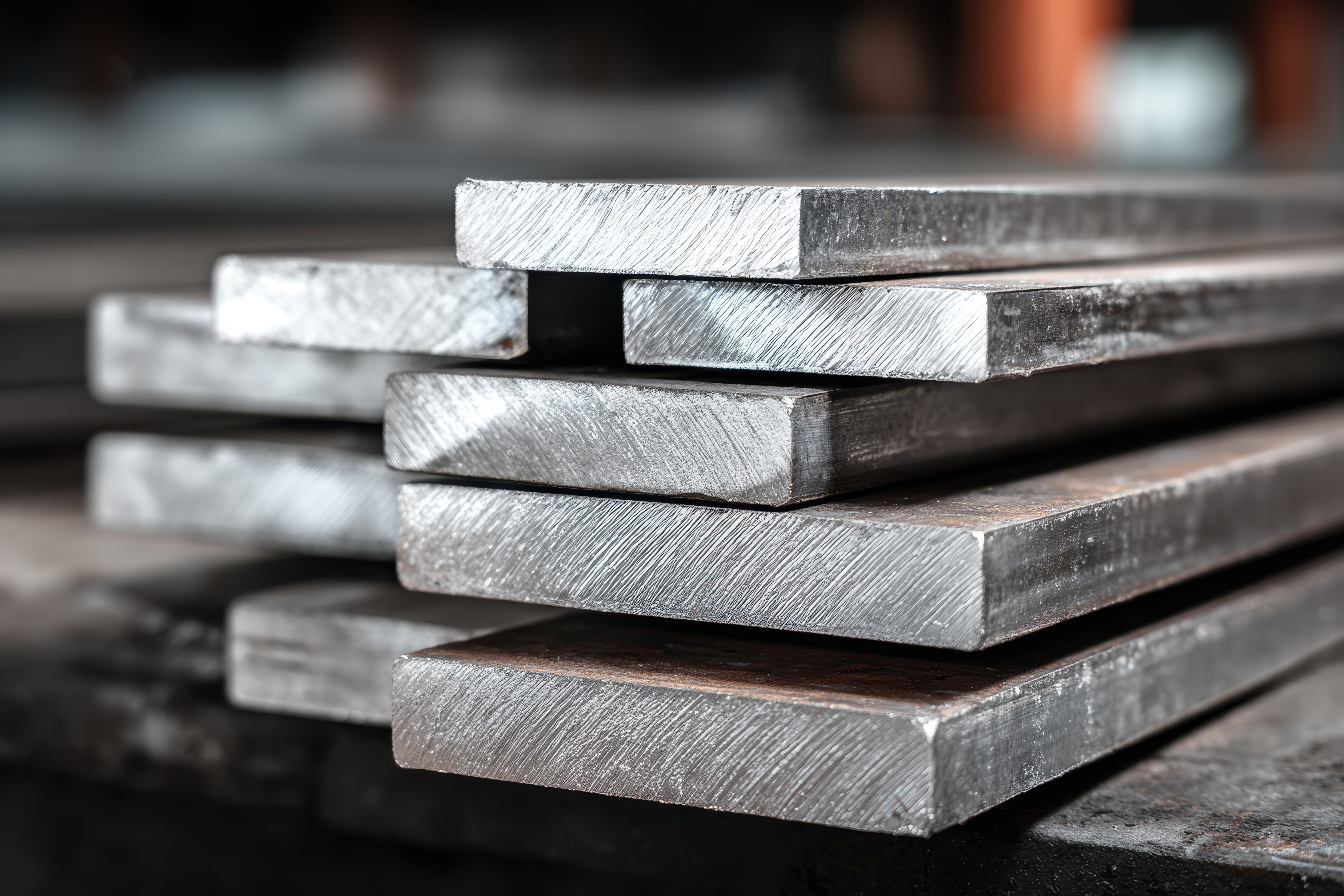

SKHとは、高速度工具鋼(High-Speed Steel:HSS)の一種であり、高い硬度と耐摩耗性を兼ね備えた鋼材です。特に、高温環境下でも安定した切削性能を発揮するため、切削工具や金型材料として広く採用されています。SKHは、タングステンやモリブデンなどの合金成分を含むことで、耐熱性・耐摩耗性を向上させています。このため、一般的な工具鋼と比較して、過酷な環境下でも長寿命で使用することが可能です。

SKHの主な用途と適用分野

SKHは、特に以下の用途で広く活用されています。

切削工具:ドリル、エンドミル、タップ、リーマー

金型材料:プレス金型、射出成形金型、鍛造金型

刃物・ナイフ:工業用カッター、パンチング工具、シャー刃

金属加工や精密機械製造業では、SKHを使用することで工具の寿命が延び、加工精度が向上するため、生産性の向上に大きく貢献しています。

高速度工具鋼(HSS)としての位置づけ

高速度工具鋼(HSS)は、一般的な工具鋼よりも耐熱性が高く、高速回転時でも切削性能を維持できる特性があります。そのため、超硬合金工具と並んで、金属加工業界で欠かせない材料のひとつとされています。

2.SKHの種類とそれぞれの特徴

タングステンハイス(SKH2、SKH3)

特徴:タングステンを多く含み、硬度と耐摩耗性に優れる

用途:ドリル、タップ、フライスカッター

モリブデンハイス(SKH9、SKH51)

特徴:タングステンハイスに比べコストが低く、靭性が高い

用途:エンドミル、ブローチ、パンチング工具

コバルトハイス(SKH55、SKH59)

特徴:コバルトを添加し、高温環境下での耐摩耗性を向上

用途:難削材加工用工具、高負荷用途の切削工具

粉末ハイスとその特性

特徴:粉末冶金技術を用いることで、均質な組織と高い靭性を実現

用途:高精度加工向けの工具や金型

3.SKHの化学成分と機械的特性

SKHに含まれる主要成分とその役割

| 成分 | 役割 |

| 炭素(C) | 硬度を向上させる |

| タングステン(W) | 耐摩耗性を向上させる |

| モリブデン(Mo) | 靭性を向上させ、割れを防ぐ |

| コバルト(Co) | 高温強度を向上させる |

| バナジウム(V) | 粒子の微細化による耐摩耗性の向上 |

硬度、靭性、耐摩耗性の比較

SKH55、SKH59(コバルトハイス):耐熱性と耐摩耗性が高く、高負荷環境での使用に適する

SKH9(モリブデンハイス):バランスの取れた特性を持ち、幅広い用途に対応

SKH2、SKH3(タングステンハイス):硬度が高く、耐摩耗性が求められる用途に適する

4.SKHの熱処理方法と硬度の最適化

焼きなましの目的と適切な温度設定

焼きなまし(アニーリング)は材料の加工硬化による内部のひずみを取り除き、組織を軟化させ、展延性を向上させる熱処理です。

温度:800~900℃

冷却方法:炉冷

焼き入れ・焼き戻しによる特性変化

焼き入れ

温度:1200~1250℃

冷却方法:油冷またはガス冷却

硬度:HRC 62~67

焼き戻し

温度:500~600℃

目的:靭性向上と応力除去

熱処理時の注意点と最適な条件

焼き入れ温度が低すぎると硬度不足になるため、適切な温度管理が重要

急冷しすぎるとひび割れが発生するため、冷却速度に注意が必要

5.SKHの加工方法と精度向上のポイント

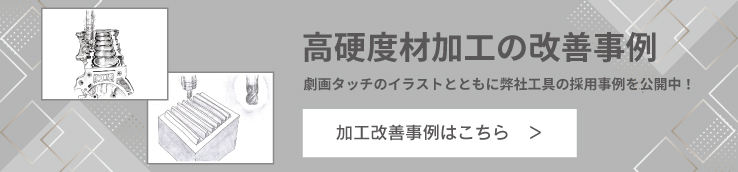

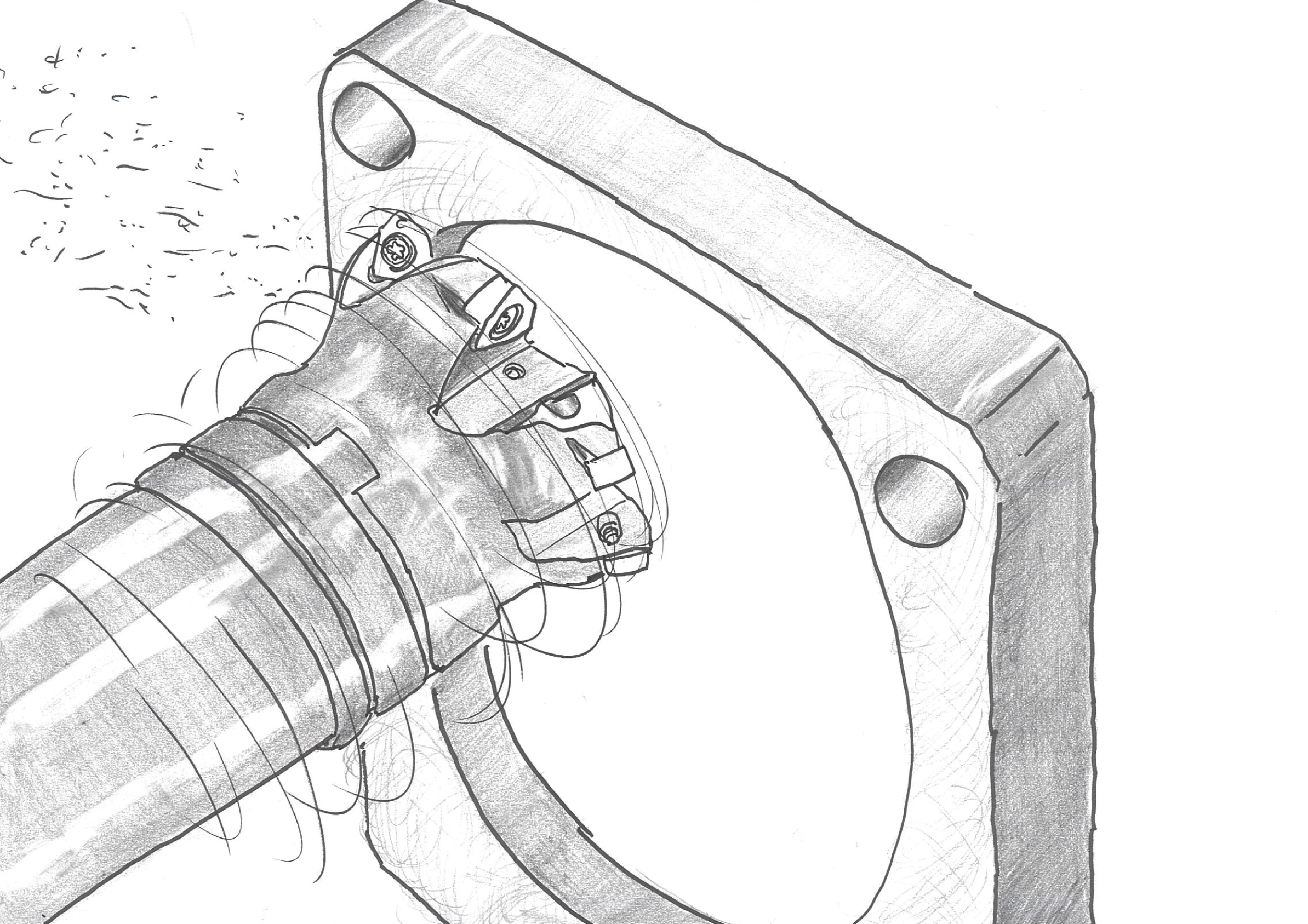

超硬工具を活用した高精度加工

切削加工では、工具の材質が仕上げの精度や寿命に大きな影響を与えます。その中でも、超硬工具は非常に優れた耐摩耗性を持ち、高精度な加工を実現できます。特に、SKHなどの硬い材料を加工する際には、一般的な工具に比べて長寿命で、かつ安定した精度を維持できるというメリットがあります。

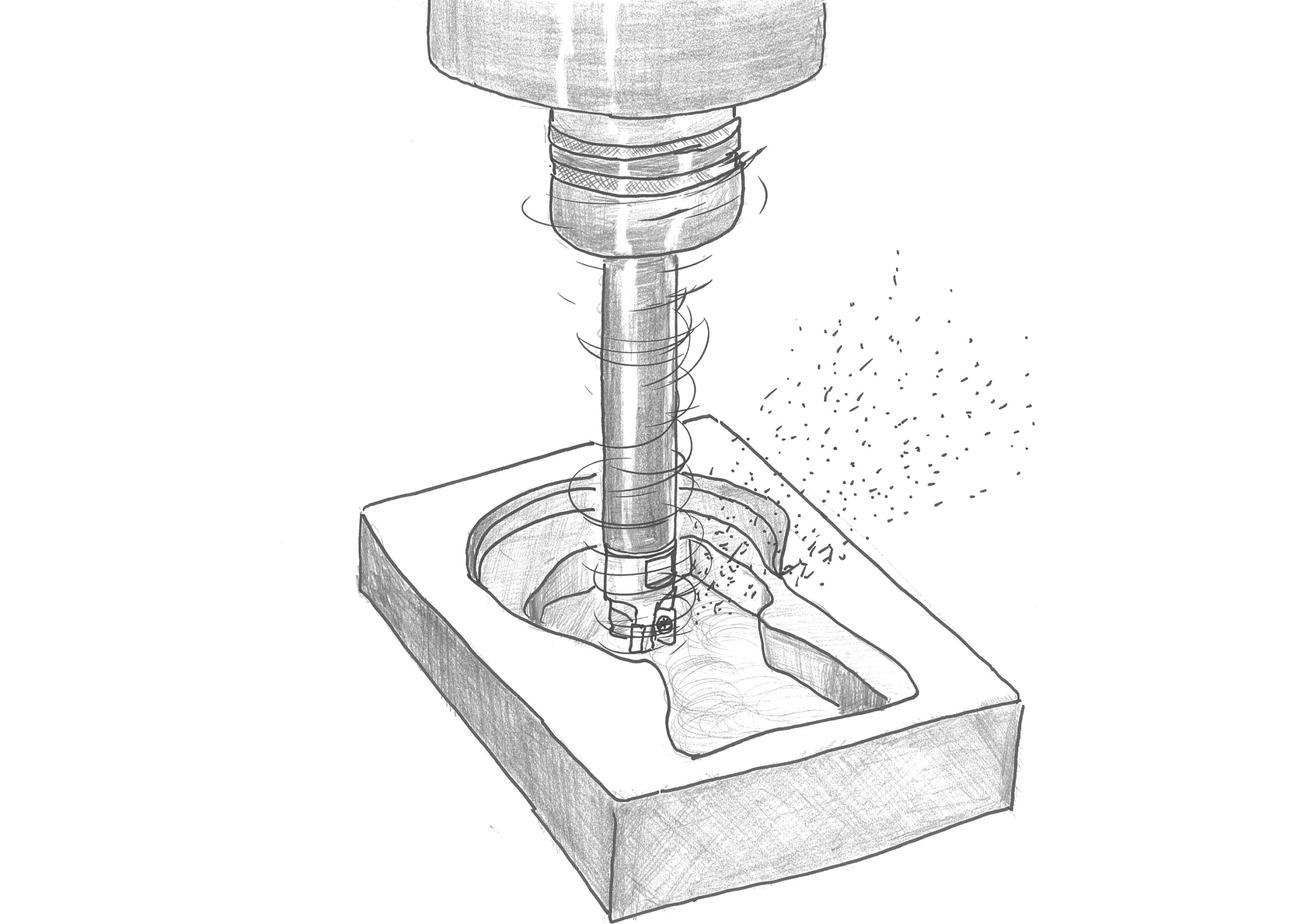

低速加工で過熱を防ぐ

切削加工では、工具の回転速度も重要なポイントです。特に硬度の高い材料を加工する場合、高速回転させると摩擦熱が発生し、工具の摩耗が進んでしまいます。そのため、適切な低速加工を行いながら、工具の寿命を延ばすことが重要です。また、熱による影響を抑えるために、クーラント(冷却液)を使用することも有効です。

研削加工による仕上げ精度向上

切削加工後の仕上げ工程として、研削加工がよく用いられます。研削加工を行うことで、より滑らかで高精度な表面仕上げが可能になります。

ダイヤモンド砥石の使用で高精度仕上げ

研削加工において、使用する砥石の種類によって仕上げの精度が大きく変わります。特に、ダイヤモンド砥石は非常に硬く、細かい粒子によって高精度な仕上げを実現できます。そのため、SKHなど硬度の高い材料の仕上げ加工に適しています。

クーラントで焼き戻りを防ぐ

研削加工では、工具とワーク(加工対象)との摩擦によって高温になることがあります。この高温が原因で金属の特性が変化し、加工精度に悪影響を及ぼす可能性があります。そのため、適切なクーラントを使用し、ワークの温度を管理することが求められます。

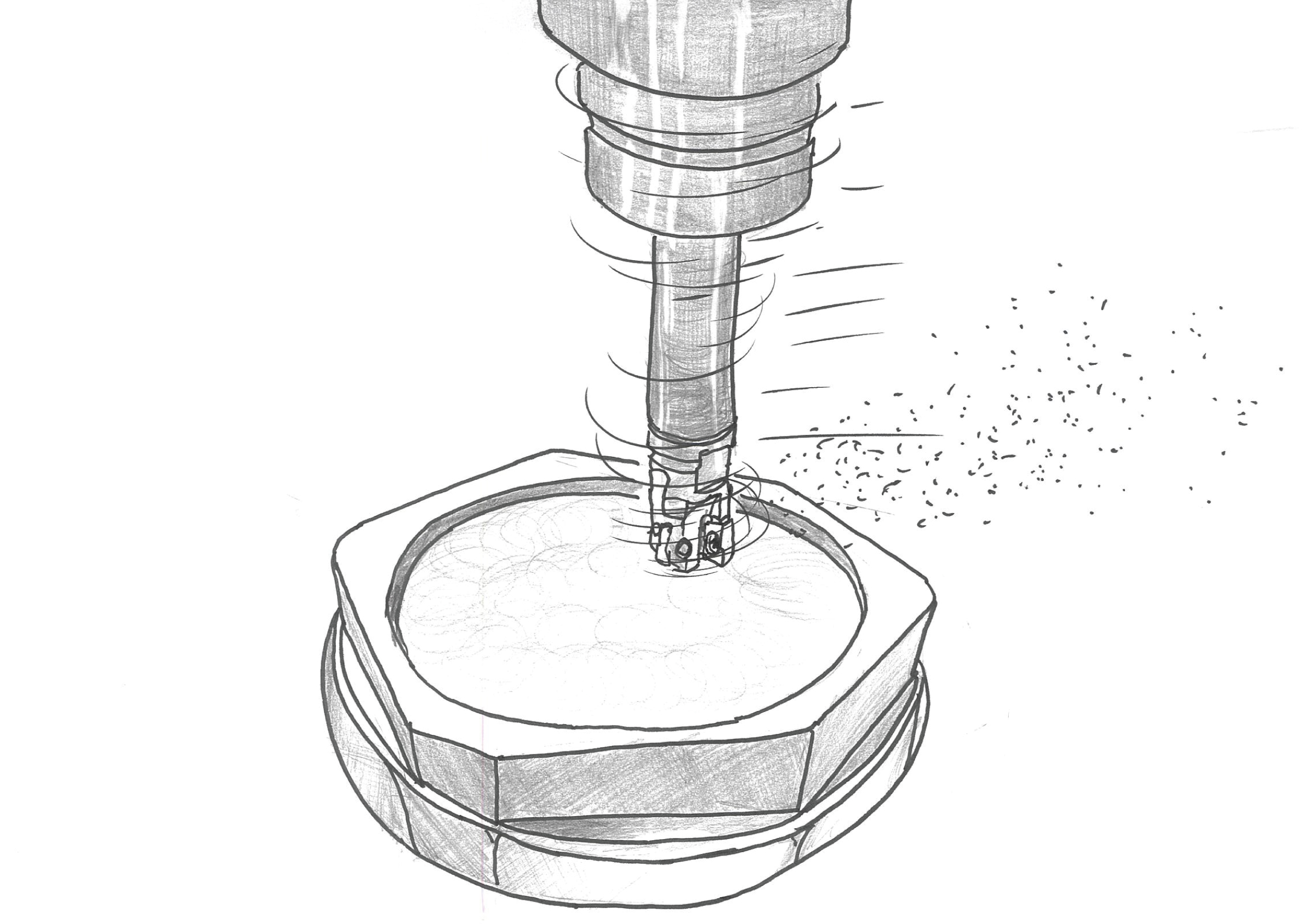

放電加工の活用とメリット

切削加工や研削加工が難しい材料や複雑な形状を加工する際には、放電加工が非常に有効です。放電加工とは、電極とワークの間に放電を発生させ、そのエネルギーによって材料を溶融・除去する加工方法です。放電加工は、刃物を使用しないため、非常に細かい形状を加工するのに適しています。特に、角が鋭い形状や細かい溝加工など、通常の切削加工では難しい形状を高精度で作ることができます。一般的な切削工具では加工が難しい超硬合金やSKHといった高硬度の材料も、放電加工であれば容易に加工できます。そのため、金型や特殊部品の製造など、精密な加工が求められる分野で広く活用されています。

6.SKHのメリットとデメリット

高温環境での耐久性

金属加工や精密部品の製造において、工具や金型の寿命は作業効率やコストに大きく影響します。その中で、SKH鋼(高速度工具鋼)は、優れた耐摩耗性と高温での強度維持性能を兼ね備えた素材として広く活用されています。特に、600℃を超える高温環境下でも強度をしっかりと維持し、長時間の使用にも耐えうる点が大きな魅力です。

靭性の高さ

超硬合金は圧倒的な耐摩耗性を誇りますが、その分脆く、衝撃で割れやすいという弱点を持っています。一方で、SKH鋼は靭性が高いため破損しにくく、扱いやすいという利点があります。耐久性では超硬合金に劣るものの、汎用性が高く、多くの加工用途に適用可能なため、コストパフォーマンスの良い選択肢となるのです。

加工の難しさ

一般的な工具鋼と比較すると加工が難しく、特殊な設備や技術が求められる点が課題となります。

7.まとめ

SKHは、高い硬度と耐摩耗性を持つ高速度工具鋼であり、切削工具や金型の材料として広く活用されています。用途に応じて、タングステンハイス、モリブデンハイス、コバルトハイス、粉末ハイスといった種類があり、それぞれ異なる特性を持ちます。適切な熱処理と加工技術を組み合わせることで、SKHの性能を最大限に引き出すことが可能です。製造業において、最適なSKH材を選定し、効率的な加工方法を活用することで、生産性向上やコスト削減につながります。