SKD11とは?強度・耐摩耗性・熱処理のポイントを徹底解説

SKD11とは、耐摩耗性と高い硬度を兼ね備えた合金工具鋼であり、金型や精密部品の製造に広く使用されています。日本国内では、製造業の高精度化が進む中で、金属加工業界におけるSKD11の活用が増加傾向にあります。この記事では、SKD11の基本的な特性、強度・耐摩耗性のポイント、適切な熱処理方法について詳しく解説していきます。

目次

1.SKD11とは

SKD11は、高炭素・高クロムの合金工具鋼であり、特に耐摩耗性と高い硬度を有しています。この特性により、精密加工に適しており、冷間加工用の金型や耐摩耗部品などで広く使用されています。また、耐食性が比較的高いことから、過酷な環境下での使用にも適しています。

SKD11の用途:金型・刃物・精密部品

SKD11は以下のような用途に活用されます。

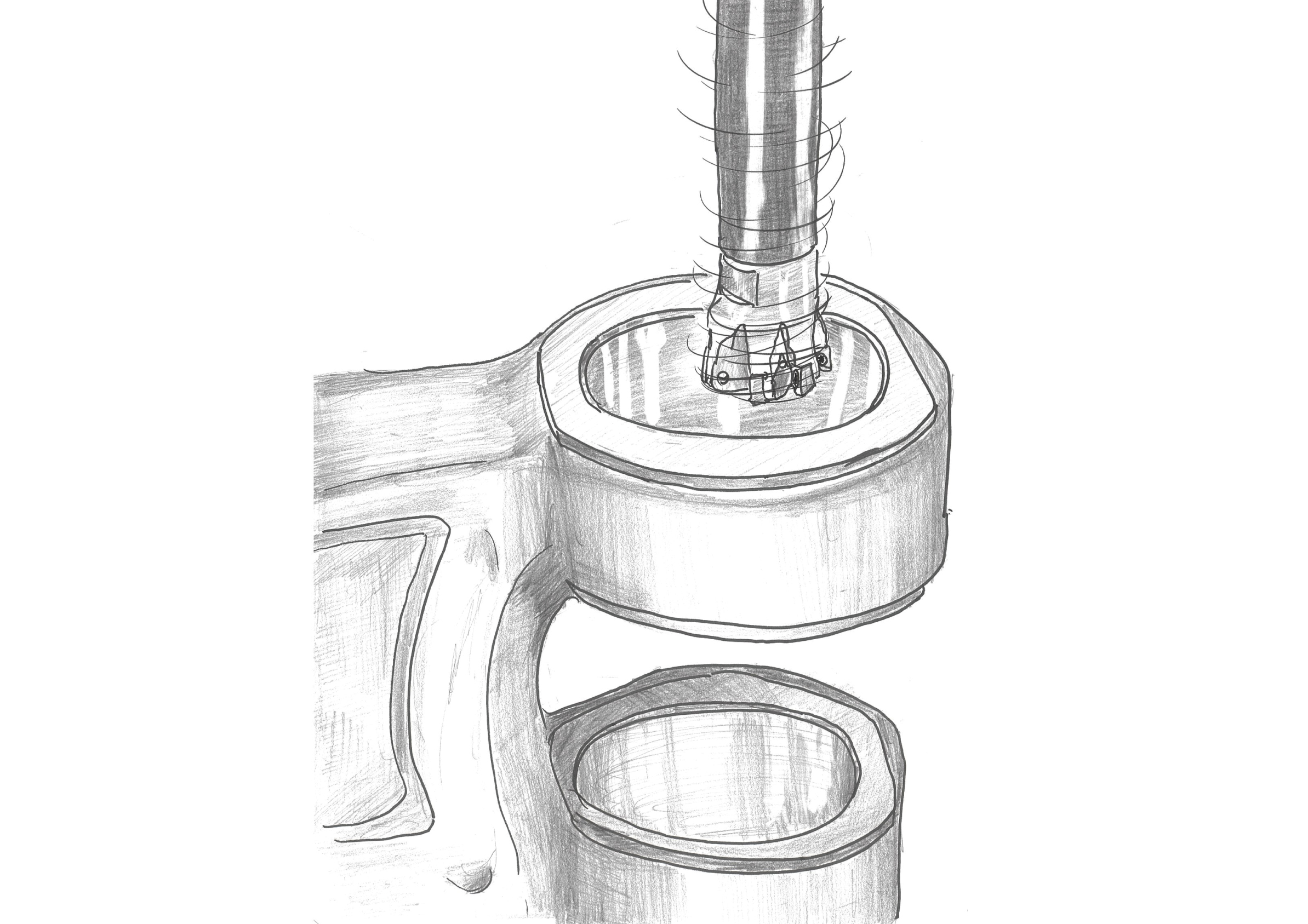

金型:プレス金型、抜き型、成形金型

刃物:工業用カッター、パンチ、シャー刃

精密部品:摩耗の激しいギア、軸受け部品、スライドガイドなど

他の工具鋼との違い(SKD61との比較)

SKD61(熱間ダイス鋼):熱間加工用であり、高温環境での強度が求められる場面で使用

2.SKD11の強度と耐摩耗性

SKD11の物理的性質(硬度・靭性)

硬度(HRC):通常60~62HRC

高い耐摩耗性を持ちながらも、焼き戻しによって靭性を確保可能。一定の衝撃負荷にも耐えうる。

SKD11の化学的性質(合金成分と影響)

SKD11の主な成分とその影響

炭素(C):1.40~1.60% → 硬度と耐摩耗性を向上

クロム(Cr):11.00~13.00% → 耐摩耗性と耐食性を向上

モリブデン(Mo):0.80~1.20% → 靭性の向上

バナジウム(V):0.20~0.50% → 微細組織の形成、靭性向上

高い耐摩耗性の理由と実際の使用例

SKD11の耐摩耗性は、合金成分の最適な組み合わせと適切な熱処理により実現されます。特に、カーボンとクロムの割合が高いため、炭化物が多く生成され、摩耗しにくい構造が形成されます。

3.SKD11の熱処理方法と性能向上のポイント

焼きなましの目的と最適な温度

焼きなまし(アニーリング)は材料の加工硬化による内部のひずみを取り除き、組織を軟化させ、展延性を向上させる熱処理です。

温度:800~850℃

冷却方法:徐冷(炉冷)することで応力除去

焼き入れ・焼き戻しによる硬度の変化

焼き入れ

温度:1020~1050℃

冷却方法:油冷またはガス冷却

焼き入れ後の硬度:HRC 62以上

焼き戻し

温度:150~250℃(高温焼き戻しで靭性向上)

硬度:HRC 58~62(用途に応じた調整)

熱処理時の注意点と失敗しないコツ

焼き戻し不足は靭性低下を招くため、2回以上の焼き戻しが推奨されています。急冷しすぎるとひび割れが発生するため、適切な冷却速度を確保すべきです。

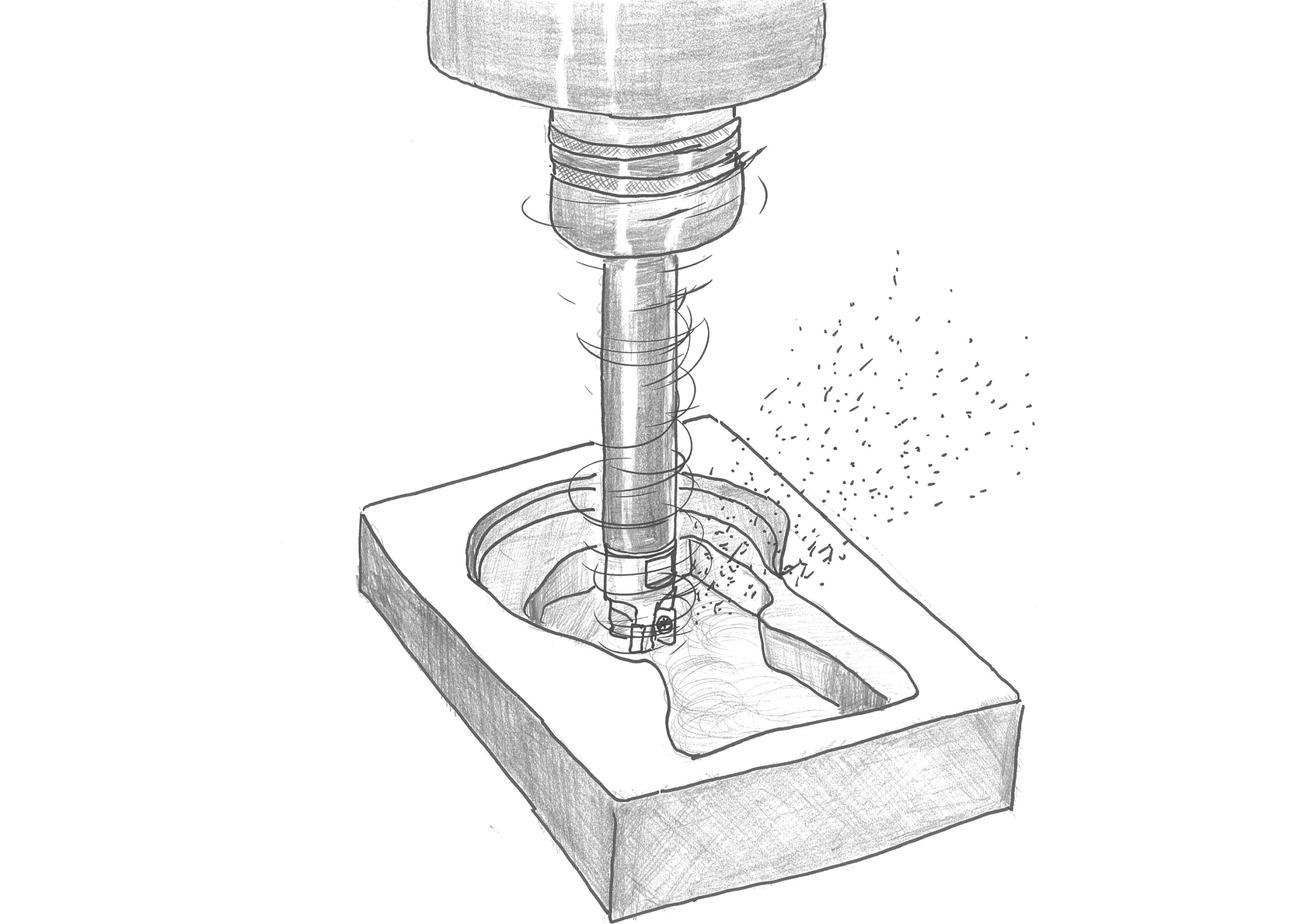

4.SKD11の加工方法と効率的な使い方

切削加工のポイントと適した工具

焼き入れ前

基本的に、SKD11の切削加工を行う際は、焼き入れ前であることが多いです。焼き入れ後であれば、硬度が高くなってしまうため、切削が困難になってしまうためです。

焼き入れ前の加工はP種のコーティング超硬工具が適しています。焼入れ後も加工を行うことは可能ですが、工具の消耗が激しくなるため、加工コストが高くなってしまいます。そのため、基本的には焼き入れ前に荒加工を行うことが主となっております。

焼き入れ後

では、焼き入れ後に加工を行うのは、どのような場合なのでしょうか?代表的な理由としては、「精度」です。焼き入れ前と後では、製品の精度が異なります。

そのため、製品の最終的な精度を重要視する際は、焼き入れ後に切削を行うことが適しております。使用する加工方法としては、H種のコーティング超硬工具を使用します。

放電加工による微細加工の実現

硬度が高く通常の切削が難しい場合、ワイヤーカットや放電加工が有効です。放電加工後は、表面硬化層が発生するため、研削加工で仕上げると良いです。

研削加工で仕上げ精度を向上させる方法

精密加工には平面研削盤や円筒研削盤を使用します。クーラントを十分に使用し、焼き戻りを防ぎます。

5.SKD11の表面処理と寿命延長の方法

硬度を強化する窒化処理

窒化処理を施すことで表面硬度をHRC 70以上に向上。金型やスライド部品に最適です。

めっき処理による耐食性向上

クロムめっきやニッケルめっきで防錆効果を追加。食品加工機械や医療機器などで活用されています。

物理蒸着(PVD)・化学蒸着(CVD)の活用

PVD(チタンコーティング)で耐摩耗性・潤滑性を向上させます。またCVD(カーボンコーティング)では、高温耐性を向上させるために有効な手段です。

6.SKD11を活用するための選び方と注意点

コストと耐久性のバランスを考えた選定基準

高耐摩耗性が求められる場合:SKD11を使用

靭性が重要な場合:SLDやSKD61を検討

使用環境に応じた最適な加工・熱処理の組み合わせ

高衝撃環境 → 焼き戻し温度を高めて靭性を確保

微細加工が必要 → 研削+PVDコーティングの併用

トラブル事例とその解決策

チッピング発生 → 高温焼き戻しを追加

耐摩耗性不足 → PVDコーティングを追加

加工性が悪い → 焼きなまし後に切削加工

7.まとめ

SKD11は、高硬度・耐摩耗性を持つ優れた合金工具鋼であり、精密加工に適しています。適切な熱処理・加工技術を組み合わせることで、耐久性を向上させ、より高品質な製品を作ることができます。用途に応じた選定と加工方法の最適化が、長寿命化とコスト削減のカギとなります。