スーパーデュプレックスとは?用途や加工時の注意点まで徹底解説

近年、過酷な腐食環境下での構造材として注目を集めているのが「スーパーデュプレックス鋼」です。従来のステンレス鋼や一般的なデュプレックス鋼と比べて、はるかに高い耐食性と機械的強度を兼ね備えており、海洋構造物、化学プラント、発電設備など幅広い分野での採用が進んでいます。

しかし、その優れた特性の反面、加工の難しさでも知られており、適切な切削工具とノウハウが求められます。この記事では、営業担当の皆さまにもわかりやすく、スーパーデュプレックス鋼の基本情報から、用途、加工時の注意点、さらにダイジェット工業が提供する高性能工具によるソリューションまでを詳しくご紹介していきます。

1.スーパーデュプレックスとは

スーパーデュプレックス鋼の基本構造と組成

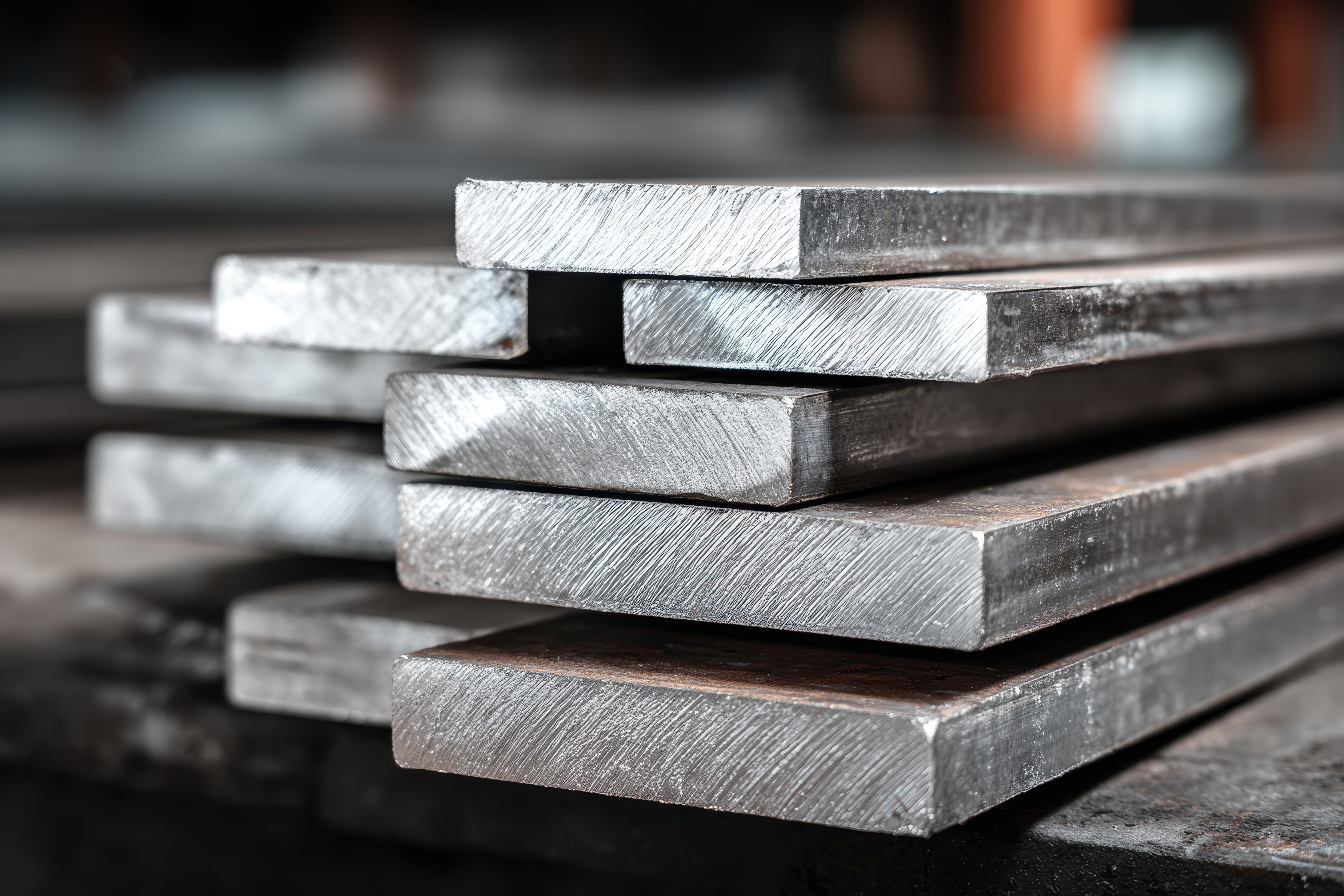

スーパーデュプレックス鋼は、フェライト相とオーステナイト相がほぼ等量混在した二相構造を持つステンレス鋼の一種です。一般的なデュプレックス鋼よりもクロム(25%程度)やモリブデン(3〜4%)などの含有量が高く、これによって優れた耐食性と強度を実現しています。

この二相構造は、腐食性環境下においても安定した性能を保つために設計されたもので、フェライト系の高い機械的強度とオーステナイト系の靭性を兼ね備えることで、バランスの良い材料特性を発揮します。

一般的なデュプレックス鋼との違い

一般的なデュプレックス鋼と比較して、スーパーデュプレックスはより過酷な環境に対応できる材料です。たとえば、塩素系環境や高濃度化学薬品の中でも耐食性が落ちにくく、圧力容器やパイプラインなど高い信頼性が求められる用途に使用されます。

耐力・引張強度がさらに向上しているため、薄肉設計による軽量化にも寄与し、コスト面でも有利となるケースがあります。

一般的なデュプレックス鋼との違い

一般的なデュプレックス鋼と比較して、スーパーデュプレックスはより過酷な環境に対応できる材料です。たとえば、塩素系環境や高濃度化学薬品の中でも耐食性が落ちにくく、圧力容器やパイプラインなど高い信頼性が求められる用途に使用されます。耐力・引張強度がさらに向上しているため、薄肉設計による軽量化にも寄与し、コスト面でも有利となるケースがあります。

代表的な規格とグレード(例:UNS S32750 / S32760など)

国際的に用いられるスーパーデュプレックス鋼の代表的な規格としては、UNS S32750(SAF 2507)、S32760などがあります。これらはASTMやASMEの材料規格でも採用されており、耐海水性、酸処理対応、高温高圧耐性を必要とする装置での使用実績も豊富です。

2.スーパーデュプレックスの特性

優れた耐食性(塩水・化学薬品環境)

スーパーデュプレックス鋼は、耐孔食性・耐すき間腐食性において、従来のオーステナイト系ステンレスやデュプレックス鋼を上回る性能を発揮します。とくに、塩水、塩化物を含む環境下での長期使用において、金属腐食の進行を抑える効果が顕著です。

高い引張強度・降伏強度

引張強度はおよそ800〜900MPa、降伏強度は550MPa以上と非常に高く、構造材として使用する際の信頼性が高い点も注目されています。耐圧性に優れているため、配管・容器類の薄肉化を可能にし、軽量設計や施工コスト削減にも貢献します。

応力腐食割れ(SCC)への耐性

応力腐食割れに対して非常に強く、特に高温・高塩濃度環境下でも割れの進行を防ぐ特性を持ちます。従来、SCCに弱かったオーステナイト系材料では対応が難しかった場面でも、スーパーデュプレックスが代替材料として活躍しています。

耐摩耗性・長寿命

摩耗に対する耐性も高く、可動部や流体による摩擦が発生する箇所においても高い耐久性を示します。結果として、設備のライフサイクルコストの削減やメンテナンス頻度の低減にもつながります。

3.主な用途と採用分野

海洋プラント・造船業

海水に直接さらされる環境での材料には、高い耐塩害性が求められます。スーパーデュプレックスは、海洋構造物、船舶の排気系、推進装置、海底ケーブルの被覆材などに多く使用されており、信頼性の高い耐候材料として選ばれています。

化学・石油化学プラント

塩素系や酸性流体を取り扱う化学装置では、腐食による漏れや破損が重大な事故につながる可能性があります。スーパーデュプレックスは、反応塔、パイプライン、熱交換器といった高腐食リスク部位の主要材として導入され、安全性と耐久性を確保しています。

発電設備・熱交換器

原子力発電所や火力発電所、再生可能エネルギー関連設備においても、冷却水ラインやボイラー周辺にスーパーデュプレックス鋼が用いられています。温度と圧力の変動に対する強度・耐腐食性が要求されるため、非常に適した材料といえます。

4.加工時の課題と注意点

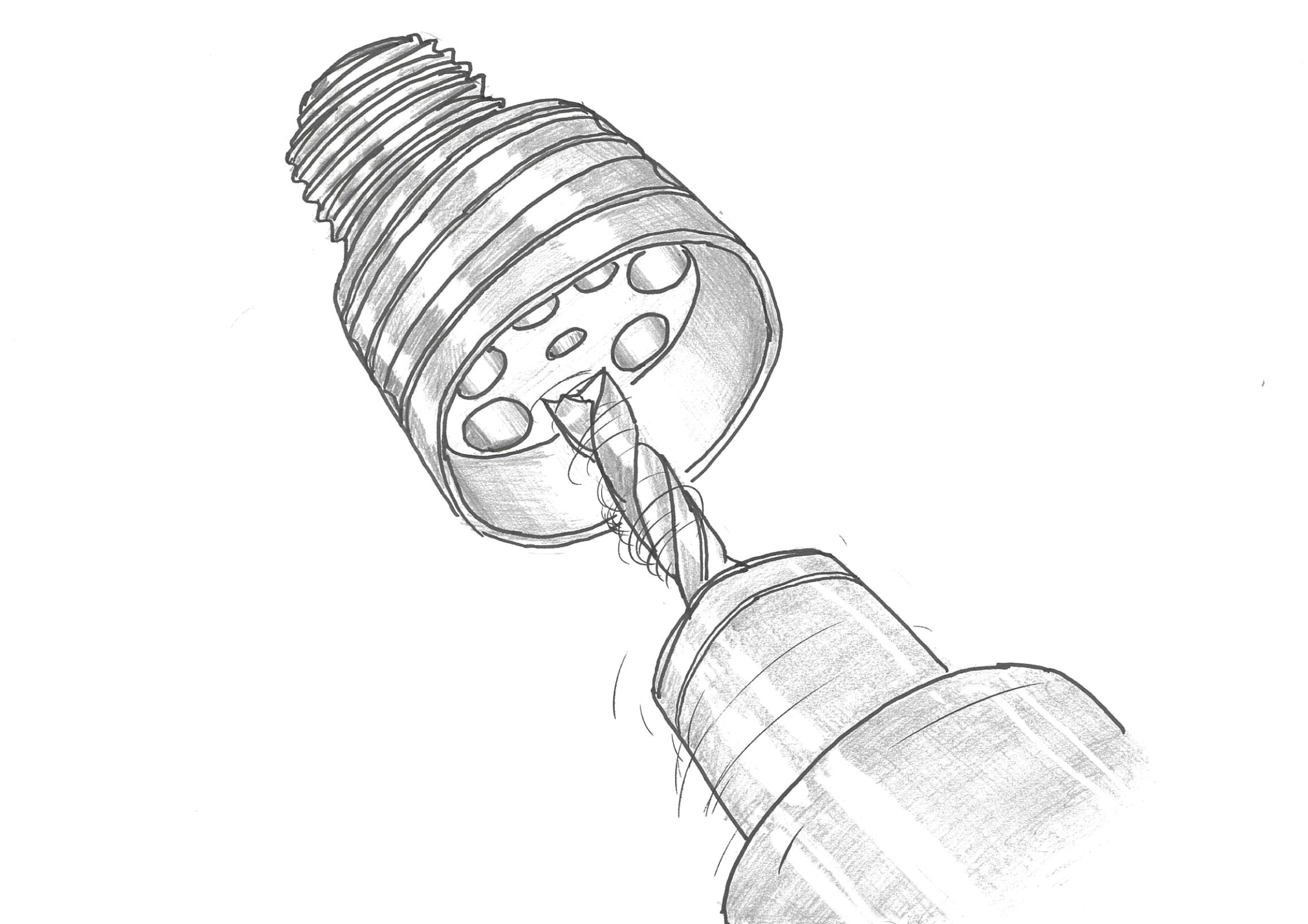

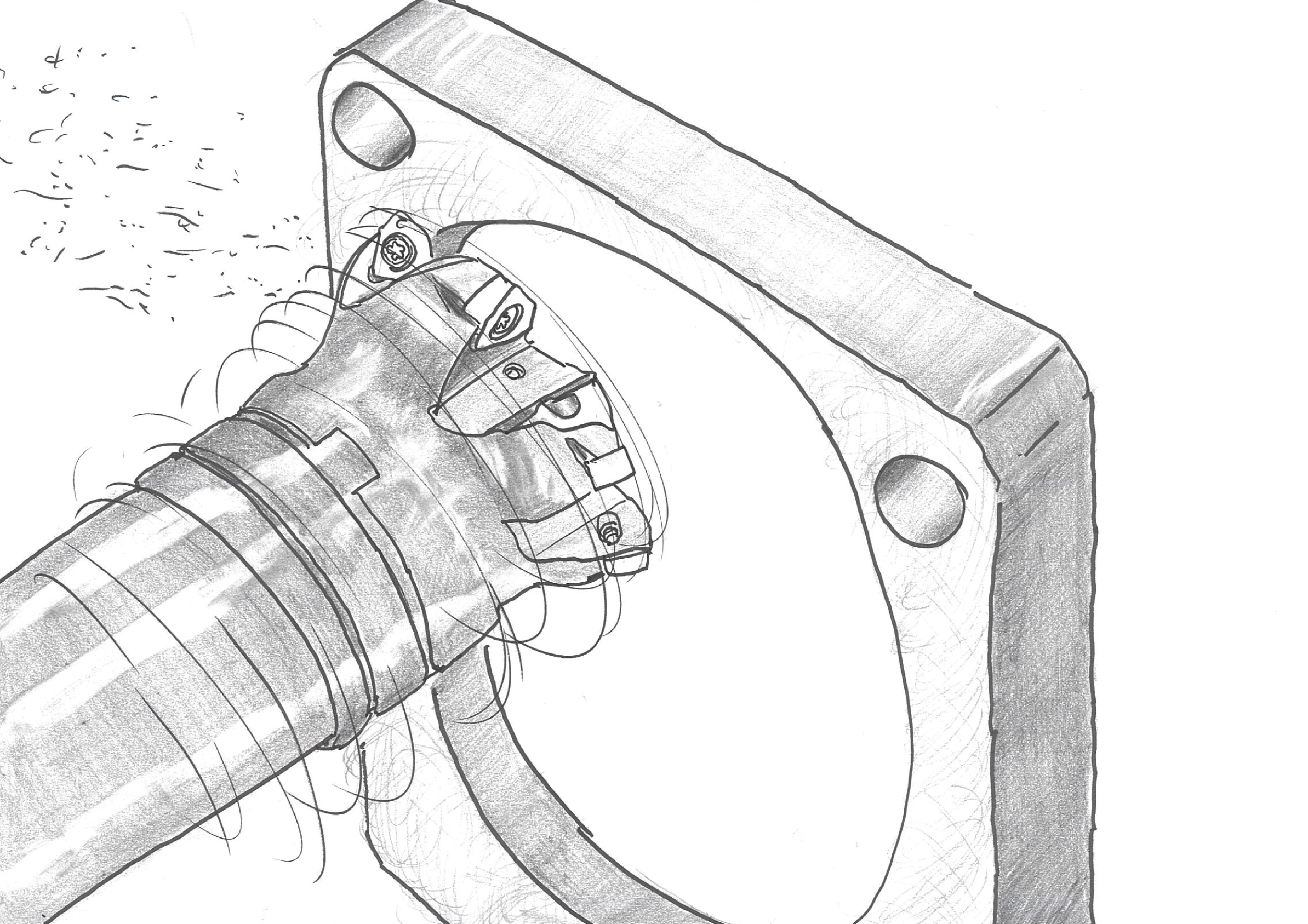

難削材としての特性と工具への負担

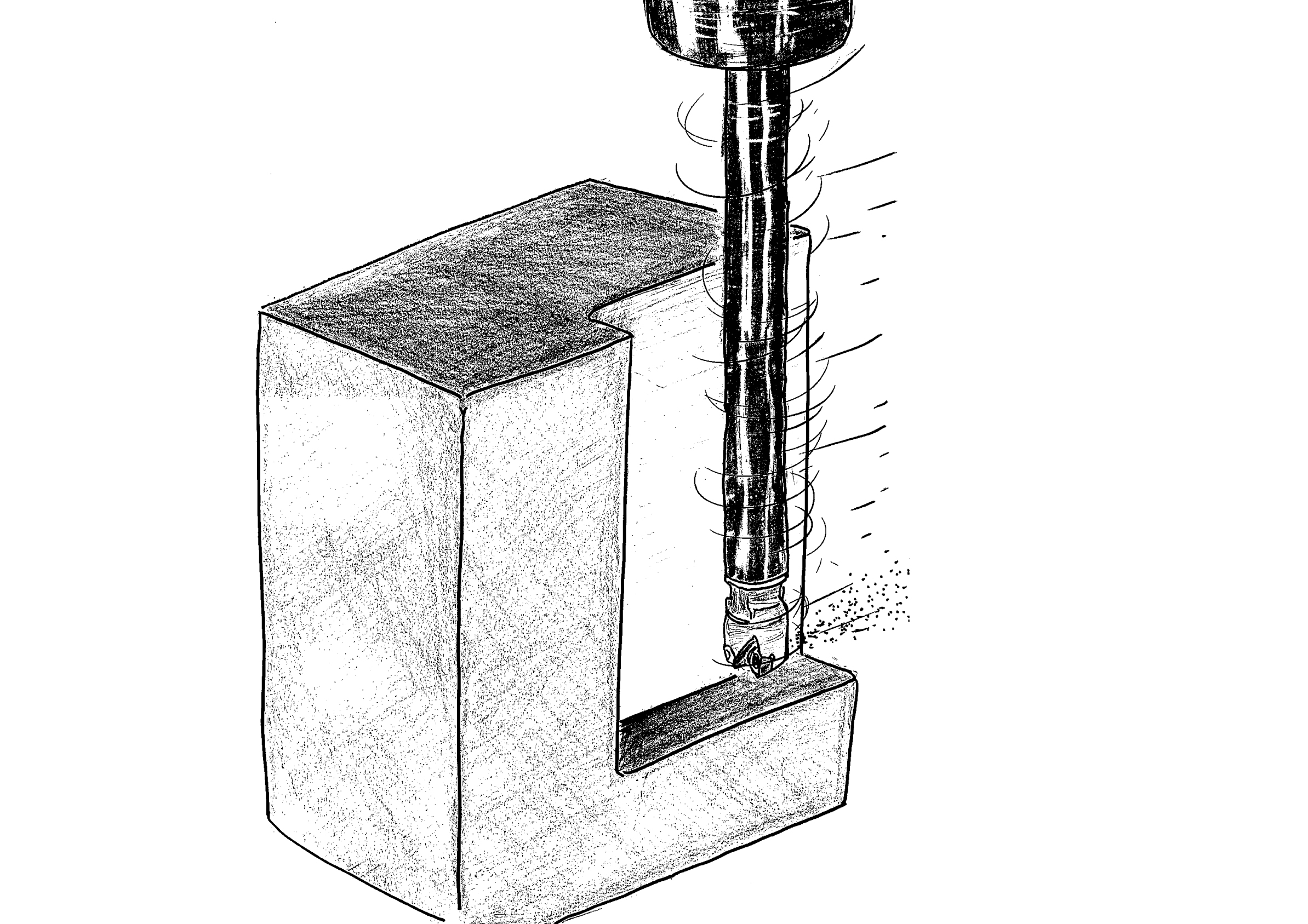

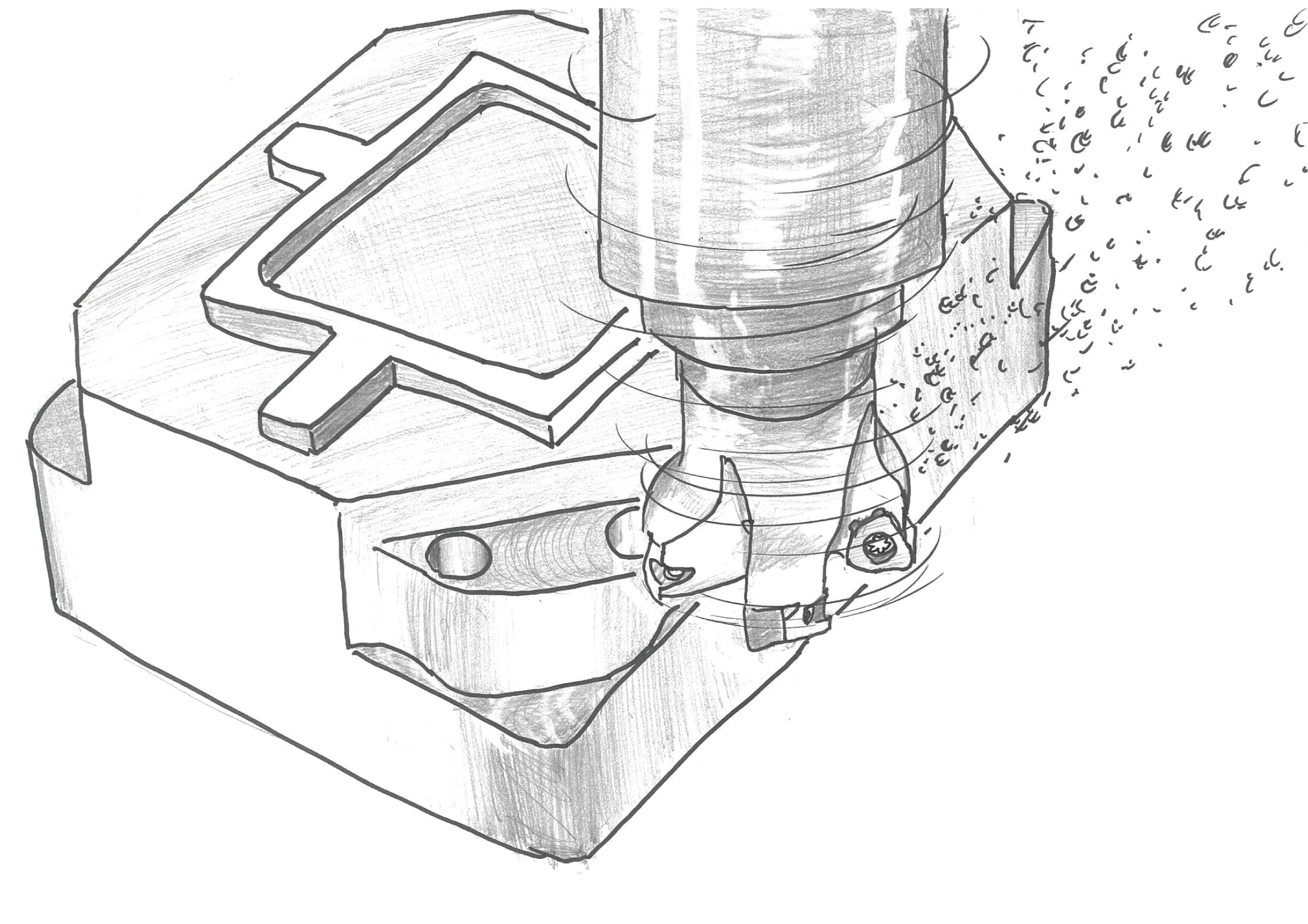

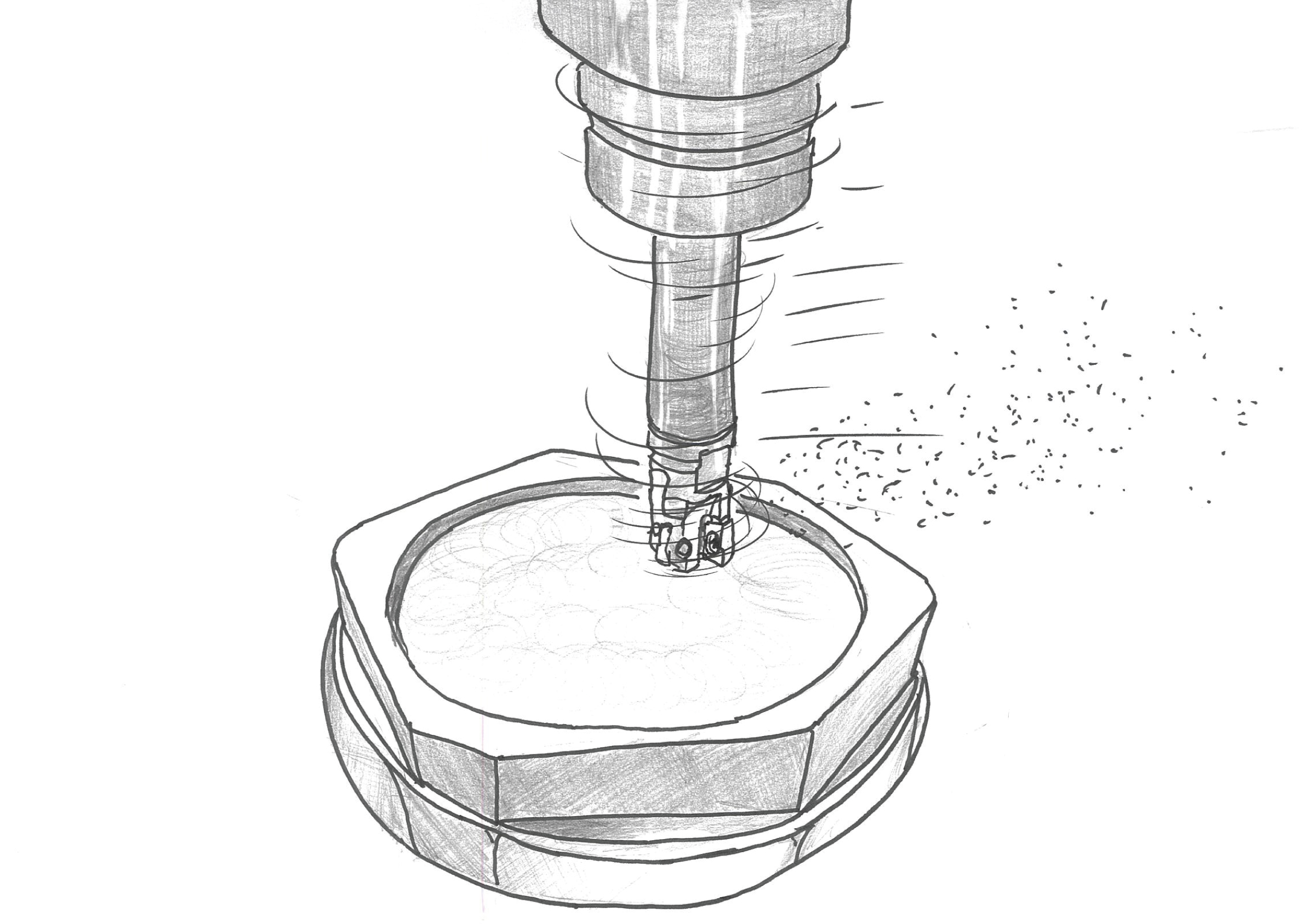

スーパーデュプレックス鋼は、その高い強度と加工硬化性により、「難削材」として扱われます。特に、切削時の反力が大きく、工具にかかる負荷が増大するため、汎用的な工具では摩耗や破損のリスクが高くなります。また、工具の突き出し量や機械剛性が不十分であると、びびりや形状不良の原因にもなります。加工現場では、鋼材の構造に応じた刃先設計や、振動抑制構造を備えた専用工具を使用することが重要です。

切削熱・加工硬化の発生リスク

切削中に発生する高温により、工具とワークの接触部が過熱し、材料の硬度が局所的に上昇する「加工硬化」が生じやすくなります。加工硬化が進むと、次工程での切削負荷がさらに増大し、悪循環に陥る可能性もあります。このため、冷却性の高い切削液の適切な供給や、低速・高送りの加工条件を組み合わせることで、熱集中の抑制と表面品質の安定化を図る必要があります。

表面粗さと寸法精度の確保

高強度材料の切削では、表面粗さのコントロールが難しいケースもあります。特にスーパーデュプレックス鋼は、刃先との接触摩擦による表面変質が起きやすいため、切削条件と工具材質の適合性が求められます。加工精度を確保するには、工具摩耗の進行をこまめに監視しながら、適正な切込み量と送り速度を設定することが不可欠です。

5.まとめ

スーパーデュプレックス鋼は、優れた耐食性と高い機械的強度を兼ね備えた次世代型ステンレス鋼として、海洋、化学、発電など多くの産業で活用が進んでいます。過酷な環境下での信頼性を担保できる点から、今後も需要の増加が見込まれる素材の一つといえるでしょう。

一方で、加工面では切削熱や硬化による工具への負担が大きく、従来の加工法では対応が難しいケースも少なくありません。こうした課題に対して、ダイジェット工業では高い耐摩耗性を持つ超硬工具や、難削材専用の切削技術を提供しています。スーパーデュプレックス鋼をはじめとした難削材加工に関しては、ぜひダイジェット工業の製品・技術支援をご活用ください。詳細はダイジェット工業公式サイトをご覧ください。