A2017とは?強度・加工性・切削加工のコツなどを解説

A2017(ジュラルミン)は、高い強度と優れた加工性を持っています。本記事では、A2017の化学成分、切削加工における条件設定の方法、工具選定などをご紹介します。A2017についての性質を知ることで、最適な材料選定や加工計画にぜひ役立ててみてください。

目次

1.A2017とは何か

A2017は、アルミニウム合金の一種であり、特に「ジュラルミン」として広く知られている高強度アルミニウム合金です。この合金は、アルミニウムに銅(Cu)を主要な合金元素として添加することで、純アルミニウムでは得られない優れた強度特性を持つように開発されました。その名称は、日本工業規格(JIS)におけるアルミニウム合金の系統的な分類に基づいています。

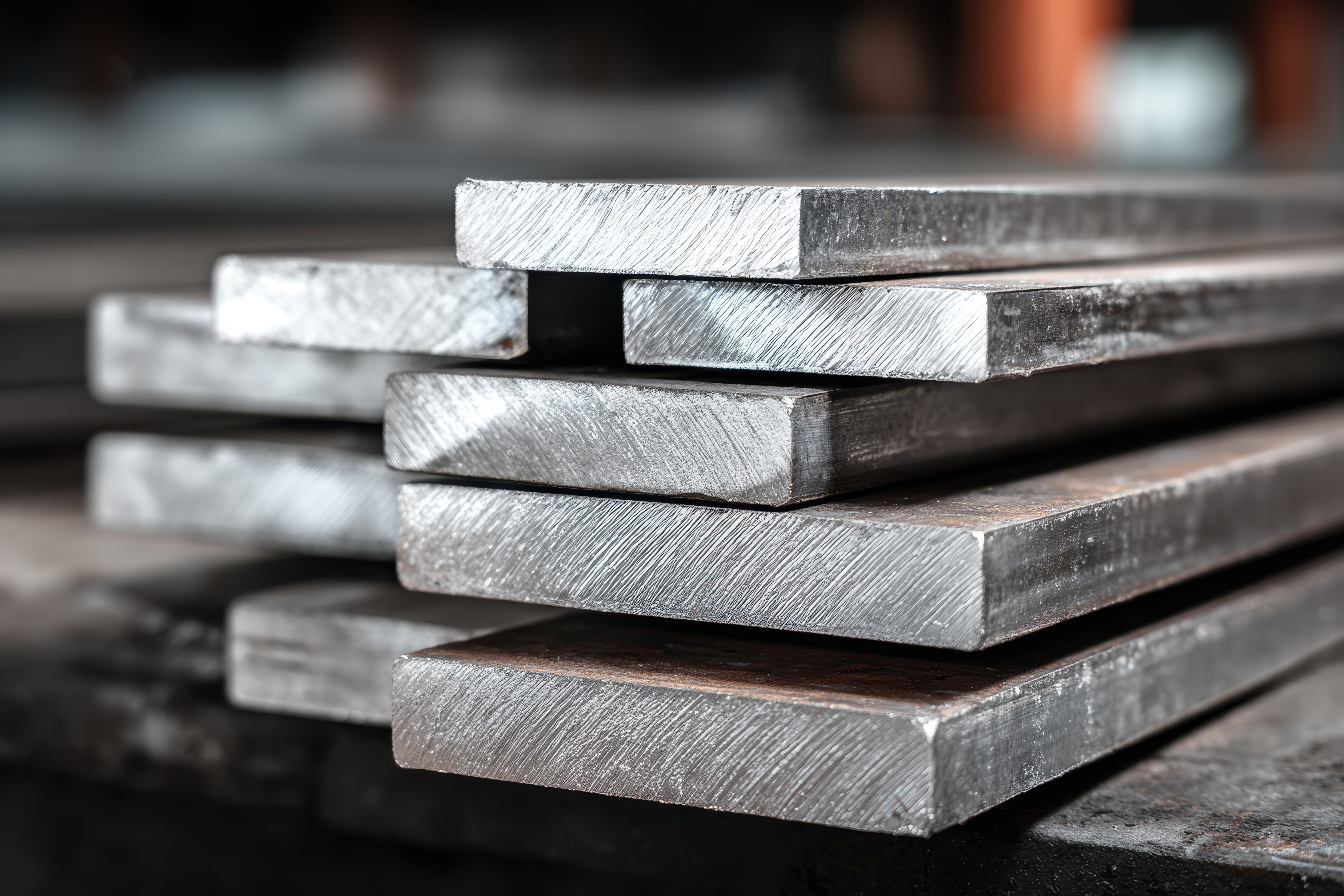

A2017は、1906年にドイツで開発された「ジュラルミン」の系統に属し、その優れた強度と軽量性から、初期の航空機材料として大きな役割を果たしました。A2017はジュラルミンの中でも代表的な合金であり、その後のアルミニウム合金開発の基礎となりました。展伸材として板、棒、形材など様々な形状で利用され、幅広い産業分野で活用されています。

2.A2017の化学成分と特徴

主要合金元素の構成

A2017はアルミニウム(Al)を主成分とし、主要な合金元素として銅(Cu)を約3.5~4.5%含有します。この銅が、A2017の時効硬化性を発現させ、高い強度をもたらす主要因となります。

その他にも、マグネシウム(Mg)を約0.4~1.0%、マンガン(Mn)を約0.4~1.0%含んでおり、これらの元素が強度向上や結晶粒の微細化に寄与します。少量の鉄(Fe)やシリコン(Si)なども不純物として、または特性調整のために含まれることがあります。

密度と比重の特性

A2017はアルミニウム合金であるため、鋼鉄と比較して非常に軽量であるという特徴を持ちます。その密度は約2.79g/cm³であり、比重は約2.79です。この軽量性は、航空機部品や自動車部品など、軽量化が求められる分野での採用を促進する重要な特性となっています。

熱処理による性質変化

A2017は、熱処理によってその機械的性質を大きく変化させる時効硬化型合金です。一般的な熱処理プロセスには、溶体化処理、焼入れ、そして時効処理(自然時効または人工時効)があります。溶体化処理では、高温に加熱して合金元素をアルミニウム母材に固溶させ、その後急冷(焼入れ)することで過飽和固溶体を得ます。

この状態では比較的軟らかいですが、常温で時間経過させる自然時効、または比較的低温で加熱する人工時効を行うことで、過飽和に固溶していた合金元素が微細な析出物を形成し、材料の強度と硬度を飛躍的に向上させます。A2017は特に自然時効によっても高い強度が得られる特性を持っています。

3.A2017の強度特性

A2017は「ジュラルミン」として広く知られるアルミニウム合金であり、その最大の特徴は優れた強度特性にあります。特に引張強度と降伏強度が高く、構造材として求められる高い負荷に耐えうる能力を持っています。この高強度は、主に銅(Cu)を主要な合金元素とすることで得られ、適切な熱処理によってさらに強化されます。

A2017の高強度は多くの用途で大きな利点となりますが、一方で加工性、特に溶接性や耐食性にはトレードオフの関係があります。高強度であるため、加工硬化が起こりやすく、冷間加工においては注意が必要です。また、銅を多く含む特性上、耐食性は他のアルミニウム合金(例:A5052など)と比較して劣る傾向にあります。そのため、腐食環境下で使用する場合には、アルマイト処理などの適切な表面処理が推奨されます。

4.A2017の加工性について

A2017は、その高い強度特性から「ジュラルミン」として広く知られるアルミニウム合金であり、加工性においてはいくつかの特徴を持っています。特に切削加工性には優れる一方で、溶接性や冷間加工性には注意が必要です。

切削加工性

A2017は、アルミニウム合金の中でも特に切削加工性に優れています。適度な硬度と粘り気を持ち合わせているため、切りくずが良好に排出されやすく、工具への溶着も少ないという特性があります。

このため、精密な部品加工や複雑な形状の加工に適しており、高い加工精度が期待できます。具体的な切削加工のコツについては、次の章で詳しく解説します。

溶接性

A2017は、ジュラルミン系の合金に共通して、溶接性が非常に悪いという特性を持っています。溶接時に溶接割れが発生しやすく、溶接後の強度低下も著しいため、一般的な融接(TIG溶接、MIG溶接など)には不向きとされています。

表面処理性

A2017は、陽極酸化処理(アルマイト処理)を施すことが可能です。アルマイト処理により、表面に硬質な酸化皮膜が形成され、耐食性や耐摩耗性が向上します。これにより、航空機部品や自動車部品など、高い耐久性が求められる用途での使用に適しています。

5.A2017の切削加工のコツとポイント

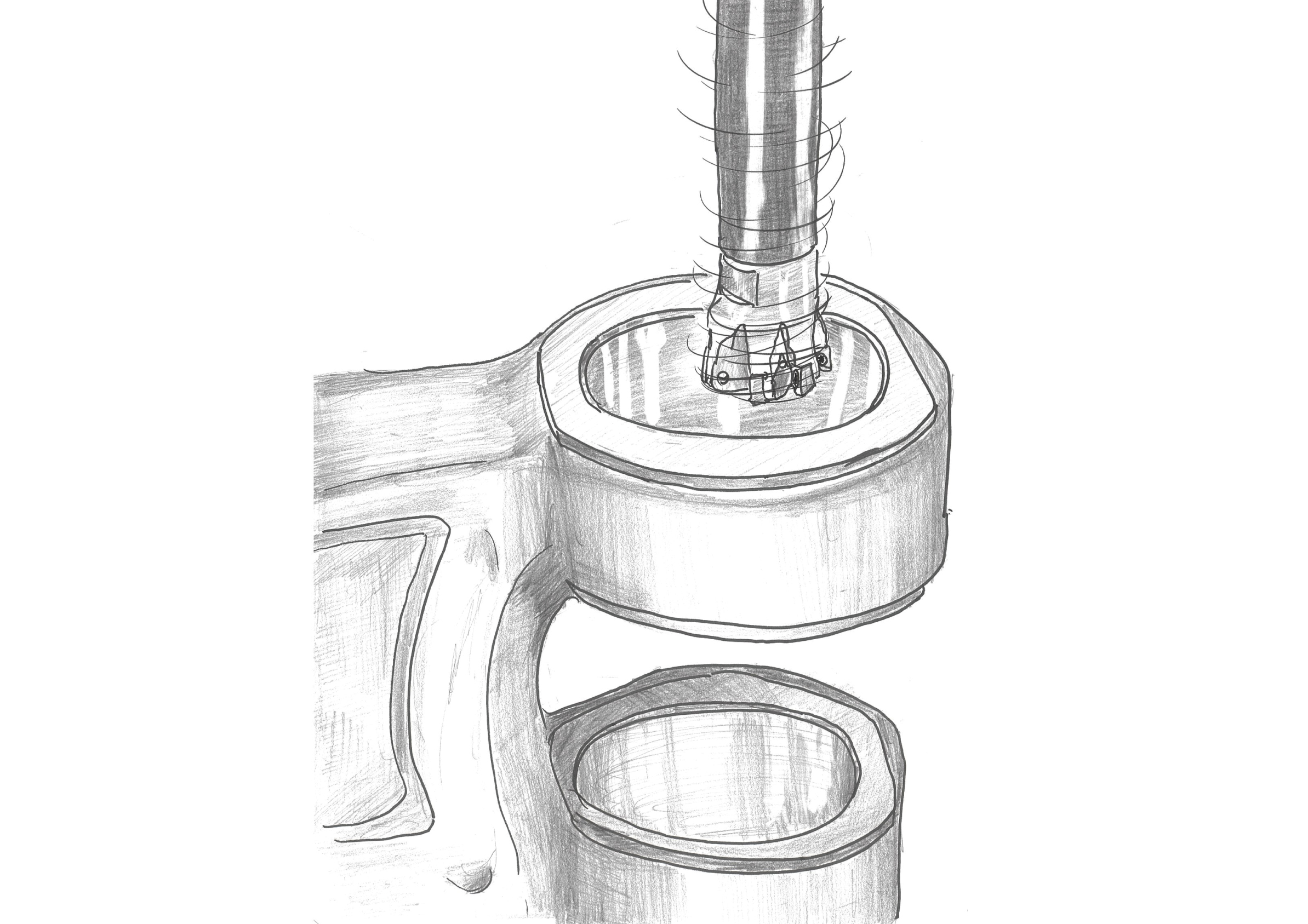

A2017(ジュラルミン)は優れた切削加工性を持つアルミニウム合金ですが、その特性を最大限に活かし、高精度かつ高品質な部品を効率的に製造するためには、適切な加工条件と工具の選定、そして加工時の注意点を理解しておくことが重要です。

適切な切削条件の設定方法

A2017は高速切削に適していますが、切削熱による影響を受けやすいため、発熱管理が鍵となります。一般的に、高めの切削速度と送り速度を設定することで、切りくずの分断性を高め、構成刃先の発生を抑制できます。

しかし、過度な切削速度は工具寿命の短縮や加工面の劣化を招く可能性があるため、使用する工具や加工機の剛性、ワークの形状に合わせて最適なバランスを見つけることが重要です。切り込み量については、荒加工では大きめにとり、仕上げ加工では小さくすることで、面粗度と寸法精度を向上させることができます。

工具選定におけるポイント

A2017の切削加工には、切れ味が鋭い超硬工具が非常に有効です。特に、すくい角を大きく、逃げ角も適切に設定されたシャープな切れ刃を持つ工具を選ぶことで、加工抵抗を低減し、切りくずの排出性を向上させることができます。

また、切りくずが絡みつきやすいA2017の特性を考慮し、切りくずの排出を促進する溝形状の工具や、耐摩耗性・低摩擦性に優れたDLC(ダイヤモンドライクカーボン)コーティングが施された工具も有効です。工具の剛性を確保することも重要であり、工具径や突き出し量を適切に選定することで、ビビリ振動の発生を抑え、安定した加工が実現します。

加工時の注意点とトラブル対策

A2017の切削加工では、切りくずの絡みつき、ビビリ、熱変形といったトラブルが発生しやすい傾向があります。切りくずが工具やワークに絡みつくのを防ぐためには、適切な切削条件と工具形状の選定に加え、エアブローや高圧クーラントによる積極的な切りくず排出が有効です。

ビビリが発生した場合は、切削条件の見直し(切削速度、送り速度、切り込み量)、工具の剛性向上、ワークのクランプ方法の改善などを検討します。また、切削熱による寸法変化や加工硬化を避けるため、適切な冷却と、場合によっては加工後の熱処理による応力除去も考慮に入れることで、高精度な部品製造が可能になります。仕上げ面粗さを向上させるためには、仕上げ加工で切削速度を上げ、送り速度を下げるといった調整も有効です。

6.A2017の主な用途と活用事例

A2017は、その優れた強度と良好な切削加工性から、多岐にわたる産業分野で活用されています。特に軽量化と高強度が求められる用途において、その特性が最大限に活かされています。

航空機産業での利用

A2017は「ジュラルミン」の代表的な合金であり、航空機材料として長い歴史を持っています。軽量でありながら高い強度を持つ特性は、航空機の構造部材に不可欠です。機体のフレーム、リブ、ブラケット、リベット、その他応力がかかる部品などに広く採用され、航空機の安全性と性能向上に貢献しています。

自動車部品での利用

自動車産業では、燃費向上や走行性能向上のために軽量化が強く求められています。A2017は、その高強度と軽量性を活かし、エンジン部品、足回り部品、ブレーキ関連部品、軽量ホイール、シャーシ部品など、様々な自動車部品に採用されています。特にモータースポーツ分野や高性能車のカスタムパーツにおいて、その特性が重宝されています。

機械部品としての活用

A2017は、その良好な切削加工性から、精密な機械部品の製造にも広く利用されています。複雑な形状の部品を効率良く加工できるため、治具、金型部品、各種精密機械の構成部品、光学機器部品、医療機器部品、ロボット部品など、幅広い分野で活用されています。高い強度と加工性のバランスが、多種多様な機械の性能向上に寄与しています。

7.A2017と類似合金との違い

A5052との比較

A2017は銅を主要な合金元素とするジュラルミン系のアルミニウム合金であるのに対し、A5052はマグネシウムを主要な合金元素とするアルミニウム合金です。この合金元素の違いにより、両者は異なる特性を持ちます。

A2017は、高強度と優れた切削加工性を特徴としますが、銅を含むため耐食性には劣ります。特に溶接性には不向きとされています。一方、A5052はA2017ほどの高強度はありませんが、耐食性、溶接性、成形加工性に優れており、汎用性の高い合金として知られています。そのため、高強度と精密な切削加工が必要な部品にはA2017が、耐食性や溶接性、または複雑な曲げ加工が求められる用途にはA5052が選ばれる傾向にあります。

A2024との比較

A2017とA2024は、ともに銅を主要な合金元素とするジュラルミン系のアルミニウム合金であり、高強度を持つ点で共通しています。しかし、その強度レベルと用途において違いが見られます。

A2024は、A2017よりもさらに高い引張強度と降伏強度を持ち、特に優れた疲労強度を示すことが特徴です。そのため、航空機の構造部材など、極めて高い強度と信頼性が求められる用途で広く使用されています。耐食性に関しては、A2017と同様に劣るため、腐食環境下での使用には表面処理が不可欠です。

A2017はA2024に比べると強度はやや劣りますが、切削加工性が非常に良好であるという利点があります。この特性から、A2017は高強度を保ちつつ、複雑な形状や精密な加工が必要な機械部品や治具などに適しています。つまり、最高レベルの強度や疲労強度が最優先される場合はA2024が、高強度と優れた切削加工性のバランスが求められる場合にはA2017が選択されることが多いです。

8.まとめ

A2017(ジュラルミン)は、切削加工性に優れ、高い生産性を実現できる魅力的な素材です。しかし、そのポテンシャルを最大限に引き出すためには、適切な工具の選定と加工ノウハウが不可欠です。

ダイジェット工業は、このA2017の加工に特化した工具とソリューションを提供しています。

「安定した高品質な部品を効率良く生産したい」「A2017の切削加工でトラブルが減らない」といったお悩みをお持ちであれば、ぜひ一度ダイジェット工業にご相談ください。お客様の加工内容に最適な工具を提案し、技術的なサポートを通じて、生産性の向上に貢献します。