A5056とは?特性や加工方法、用途などを徹底解説

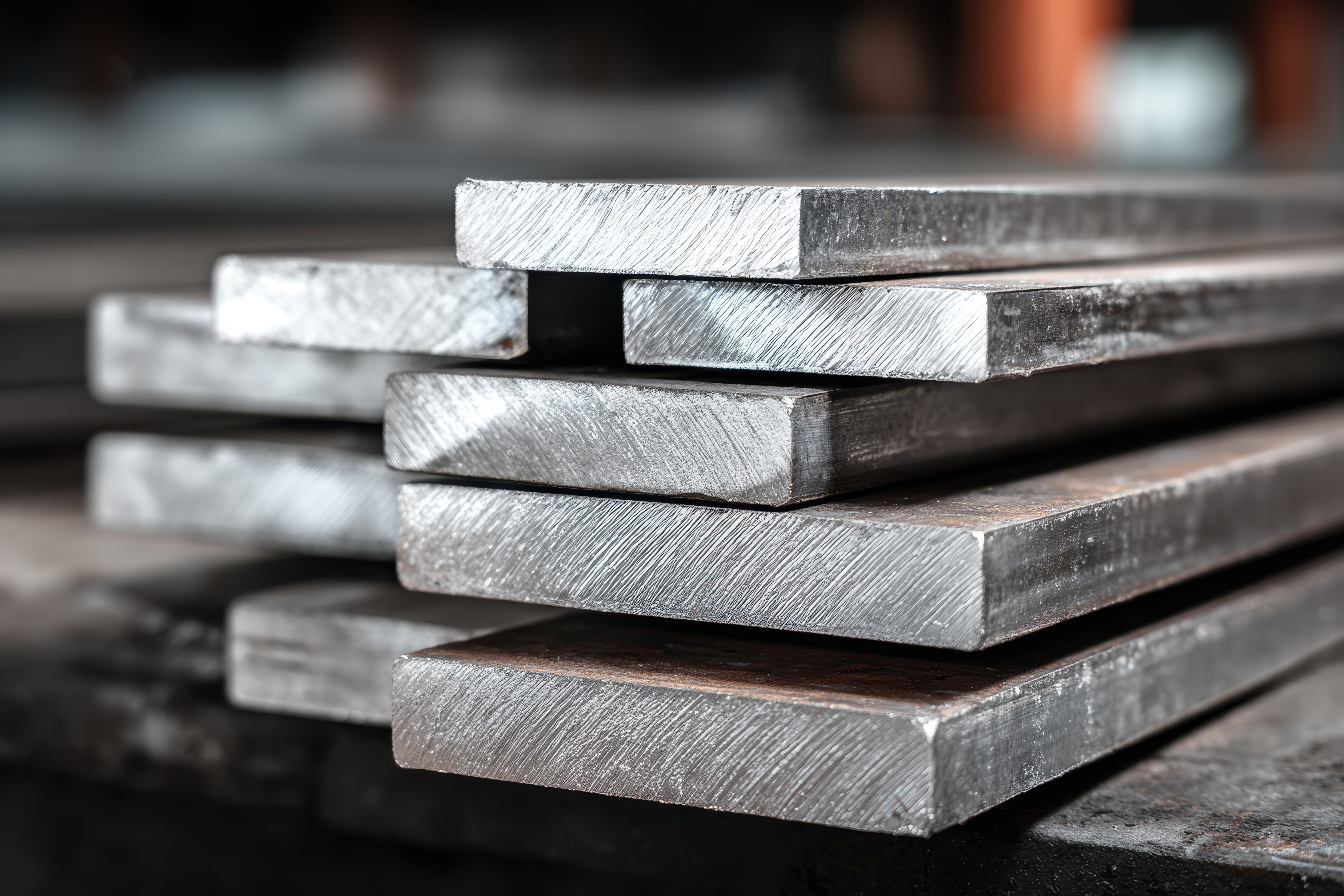

「A5056」は、優れた耐食性と強度、加工性を持つアルミニウム合金です。マグネシウムを多く含み、海水や化学薬品に強い特性から、船舶や化学プラントなど過酷な環境で活躍しています。

この記事では、A5056の化学成分から物理・化学的特性、冷間加工や溶接などの加工方法、そして船舶・建築・化学プラントでの多岐にわたる用途まで解説します。本記事を読めば、A5056に関する包括的な知識を得て、材料選定や加工における最適な活用法が見つかるでしょう。

目次

1.A5056とは?

A5056は、アルミニウム合金の中でも特にマグネシウム(Mg)を主な添加元素とする「5000系アルミニウム合金」に分類される材料です。この系統の合金は、アルミニウムにマグネシウムを添加することで、優れた耐食性、中程度の強度、そして良好な溶接性を兼ね備えることが大きな特徴です。

A5056は、熱処理によって強度を向上させる非熱処理型合金であり、冷間加工によって加工硬化させることでその強度を高めます。特に、海水や塩水環境に対する高い耐性を持つことから、船舶や海洋構造物、化学プラントなど、腐食が懸念される厳しい環境下での使用に多く選ばれています。

2.A5056の化学成分と特徴

主要合金元素の構成

A5056の主要な合金元素はマグネシウム(Mg)であり、その含有量が特性に大きく影響します。JIS規格(JIS H 4000)に基づき、A5056には以下の元素が規定された範囲で含まれています。

- マグネシウム (Mg): 8.0~10.0%

- クロム (Cr): 0.05~0.20%

- マンガン (Mn): 0.05~0.20%

- 鉄 (Fe): 0.40%以下

- ケイ素 (Si): 0.30%以下

- 銅 (Cu): 0.10%以下

- 亜鉛 (Zn): 0.10%以下

- チタン (Ti): 0.20%以下

- その他元素: 各々0.05%以下、合計0.15%以下

- アルミニウム (Al): 残部

これらの元素が適切な割合で配合されることで、A5056特有の優れた機械的特性と化学的特性が発揮されます。

A5056の最も特徴的な点は、その高いマグネシウム含有量にあります。JIS規格で定められた8.0~10.0%という含有量は、他の一般的なアルミニウム合金と比較しても非常に高い水準です。この高濃度のマグネシウムが、A5056の「高強度」「優れた耐食性」「良好な溶接性」という特徴に現れています。

3.A5056の物理的特性

A5056の物理的特性として、密度は約2.66 g/cm³と鋼鉄の約3分の1であり、軽量化に大きく貢献していることが挙げられます。また、融点は約575℃から635℃の範囲にあります。これは一般的なアルミニウム合金の融点範囲とほぼ同等であり、高温環境下での使用には注意が必要ですが、通常の加工や使用環境においては問題となることは少ないです。

熱伝導率は約120 W/(m・K)、電気伝導率は約35%IACSで、どちらも良好な特性を示します。また、弾性率(ヤング率)は約70 GPaと適度な剛性を持ち、優れた延性も特徴です。具体的な強度特性として、引張強度は約270 MPa、降伏強度は約160 MPa、伸びは約15%程度で、優れた強度と延性をバランス良く備えているため、幅広い産業分野で活用されています。

4.A5056の化学的特性

A5056は中性の水溶液や多くの有機溶剤に対しては安定していますが、強酸や強アルカリ性の溶液に接触すると腐食する可能性があります。そのため、特定の化学薬品を使用する際は、個別の環境での評価が重要となります。さらに、A5056は空気中の酸素と反応して緻密な酸化アルミニウムの皮膜を形成し、この自己不動態化能力が、優れた耐食性の基盤となっています。

5.A5056の加工方法

冷間加工(塑性加工)

A5056は、高い展延性と塑性加工性を有するため、常温での冷間加工に非常に適しています。プレス加工、曲げ加工、深絞り加工、引抜き加工、ロール成形といった方法で複雑な形状に成形することが可能です。冷間加工を行うことで、材料の強度や硬度を高める加工硬化が生じますが、必要に応じて再結晶焼鈍を行うことで、さらなる加工性を確保できます。

溶接加工

A5056は、アルミニウム合金の中でも特に溶接性が良好な部類に入ります。TIG溶接(不活性ガス溶接)やMIG溶接(金属不活性ガス溶接)が一般的に用いられます。溶接時の注意点としては、マグネシウムの酸化を防ぐために適切なシールドガス(アルゴンガスなど)を使用すること、そして溶接割れを防ぐためにA5356やA5183といった同系統のマグネシウム系溶加棒の選定が推奨されます。溶接後の強度低下は比較的少なく、優れた接合強度が得られます。

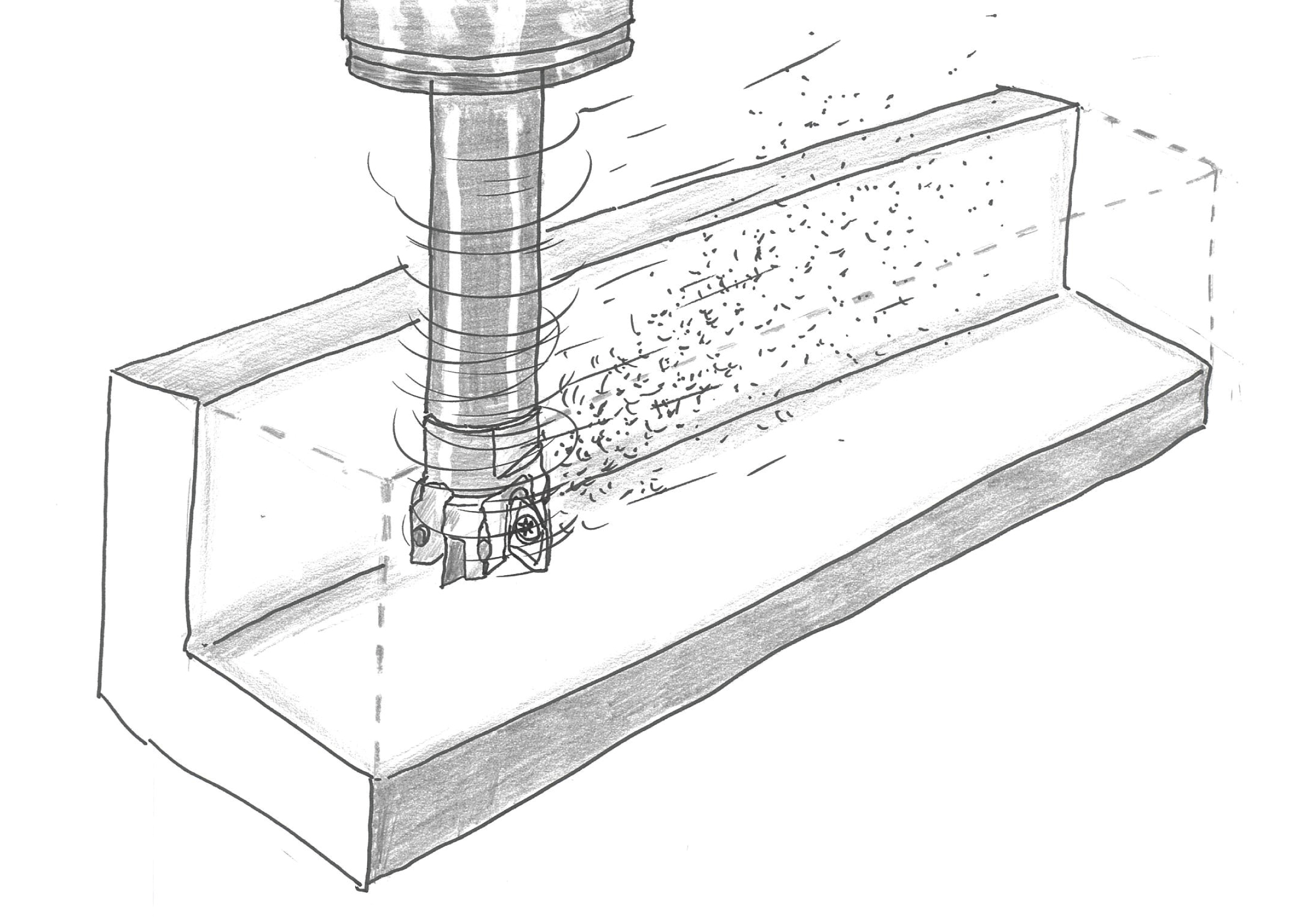

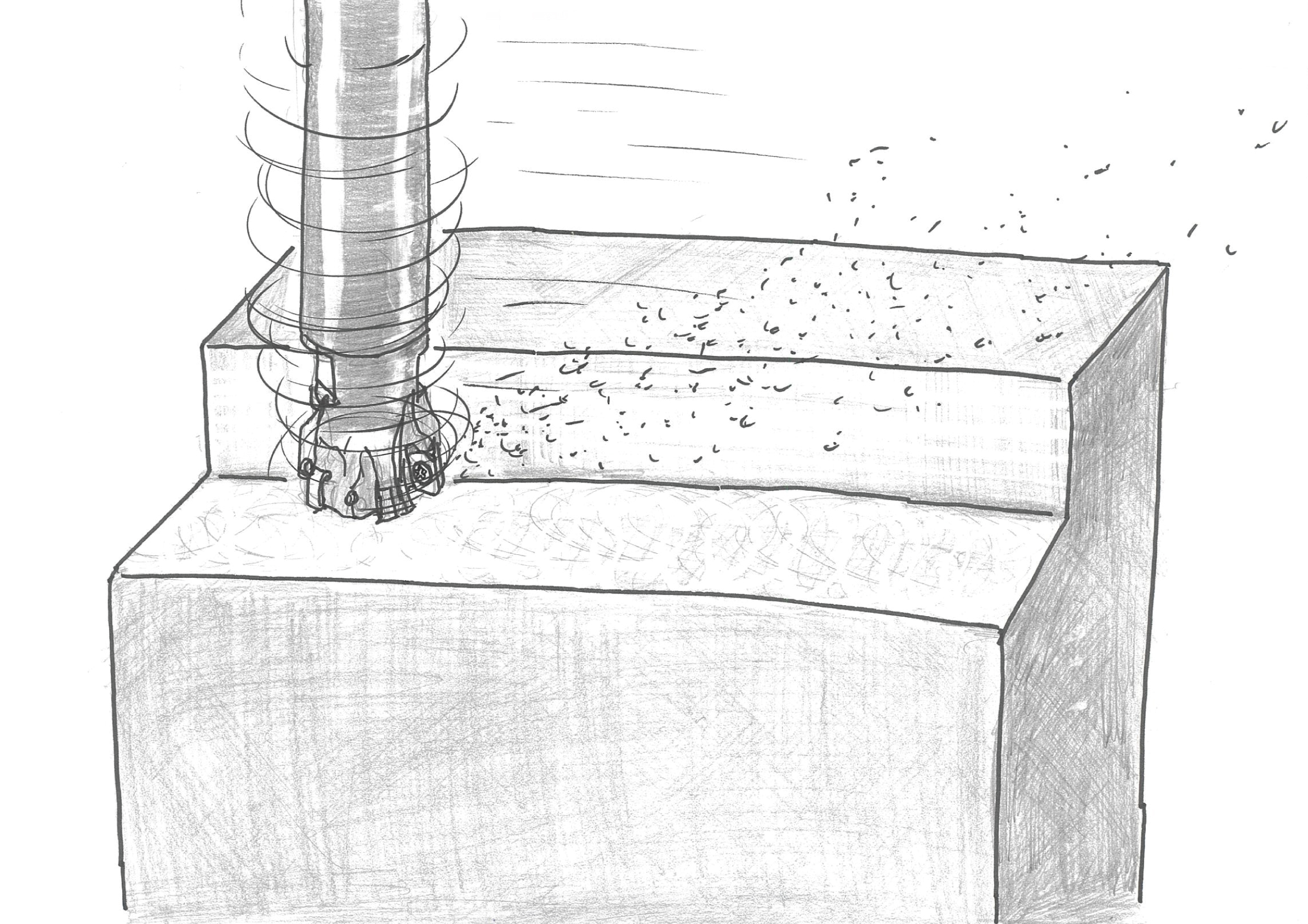

切削加工

A5056の切削性は、比較的良好ですが、A6061などの切削性向上型合金と比較すると、切りくず処理や工具摩耗に注意が必要です。マグネシウムの含有量が多いことから、切りくずが長くつながりやすい傾向があるため、適切な切削条件や切りくず分断を促す工具形状の選定が重要となります。また、加工熱による変形を防ぐために、十分な切削油の使用や冷却対策も効果的です。超硬工具の使用により、より安定した加工と良好な仕上がり面を得ることができます。

6.A5056の主な用途

船舶・海洋関連での活用

A5056は、その優れた耐海水性、高い強度、そして溶接性の良さから、船舶や海洋構造物において広く利用されています。特に、塩分を含む過酷な海洋環境下での使用に適しており、船体構造材、甲板、マスト、さらには漁網の浮きやブイ、海洋調査機器の部品など、多岐にわたる用途で軽量化と耐久性向上に貢献しています。

建築分野での活用

建築分野では、A5056の耐食性、軽量性、加工性が評価され、様々な部材に採用されています。特に、塩害が懸念される沿岸地域の建築物において、窓枠、ドア、カーテンウォール、手すりなどの建材として用いられることがあります。また、屋根材や外壁パネル、内装材としてもその意匠性と耐久性が活かされています。

化学プラントでの活用

A5056は、その優れた耐食性、特に特定の化学物質に対する耐性を有することから、化学プラントにおける機器や設備に利用されます。貯蔵タンク、反応槽、熱交換器、配管、バルブ、ポンプ部品など、腐食性の高い環境下で使用される部品に適しています。食品工場や水処理施設など、衛生性が求められる分野でもその特性が活かされることがあります。

装飾品・工芸品での活用

加工のしやすさ、軽量性、そして美しい表面仕上げが可能なA5056は、装飾品や工芸品の分野でも活用されています。彫刻、オブジェ、モニュメントなどのアート作品から、銘板、看板、ディスプレイ部品、さらには家具や照明器具の一部としても使用されます。アルマイト処理による着色性も良く、デザイン性の高い製品への応用が可能です。

7.A5056と他のアルミニウム合金との比較

A1050との比較

A1050は純アルミニウムに近い特性を持つ合金であり、A5056とは大きく異なります。A1050は優れた導電性、熱伝導性、展延性を持ち、加工性が非常に良好ですが、強度はA5056に比べて大幅に劣ります。一方、A5056はマグネシウムを主要な合金元素とし、A1050よりも高い強度と優れた耐食性、特に耐海水性を持ちます。そのため、A1050は電気部品や熱交換器、装飾品などに、A5056は船舶や海洋構造物、化学プラントなどに適しています。

A5052との比較

A5052はA5056と同じ5000番台のマグネシウム系アルミニウム合金であり、両者は非常に似た特性を持ちます。主な違いはマグネシウムの含有量にあり、A5056はA5052よりもマグネシウム含有量がやや多く設定されています。

このため、A5056はA5052に比べて若干強度が高く、特に耐海水腐食性において優位性を持つことがあります。加工性に関しては、両者ともに良好な冷間加工性や溶接性を持ちますが、より厳しい環境下での使用や、わずかな強度向上を求める場合にA5056が選ばれることがあります。

A6061との比較

A6061はマグネシウムとシリコンを主要合金元素とする6000番台のアルミニウム合金で、熱処理によって強度を向上させることができる熱処理型合金です。これに対し、A5056は非熱処理型合金であり、強度向上に熱処理は用いられません。

A6061は強度と溶接性、耐食性のバランスが非常に優れており、建築構造材や車両部品、自転車フレームなど幅広い分野で利用されます。A5056も良好な強度と溶接性、耐食性を持ちますが、特に耐海水性に優れる点が特徴です。用途に応じて、熱処理による高強度を求める場合はA6061が、非熱処理での優れた耐食性、特に耐海水性を求める場合はA5056が選択されます。

8.A5056使用時の注意点とトラブル対策

加工時の注意点

冷間加工(塑性加工)時の注意点

A5056は冷間加工も可能ですが、加工硬化が比較的起こりやすい特性があります。深絞り加工や複雑な曲げ加工を行う際には、加工硬化による割れやシワの発生を防ぐため、必要に応じて中間焼鈍を検討することで、材料の延性を回復させ、加工性を向上させることができます。

溶接加工時の注意点

A5056は溶接性に優れ、特にTIG溶接やMIG溶接が推奨されます。しかし、溶接前には必ず溶接箇所をワイヤーブラシなどで清掃し、酸化膜を完全に除去することが不可欠です。酸化膜が残っていると、溶接欠陥や強度低下の原因となります。また、マグネシウムの蒸発によるポロシティ(気泡)の発生を防ぐため、適切なシールドガス(アルゴンガスなど)の使用と、溶接条件(電流、電圧、速度)の最適化が求められます。

切削加工時の注意点

A5056は切削加工性に優れますが、マグネシウム含有量が高いため、切りくずが長く繋がりやすい傾向があります。このため、切りくず処理を適切に行い、工具への巻きつきや加工面への傷を防ぐことが重要です。また、適切な切削油の使用や工具の選定により、加工精度と工具寿命の維持に努めてください。

保管・取り扱いにおける注意点

腐食性

A5056は海水に対する耐食性が高いですが、異種金属との接触による電食には注意が必要です。特に、鉄や銅などの金属と湿潤環境下で直接接触させると、A5056が腐食する可能性があります。保管や使用の際には、異種金属との直接的な接触を避け、必要に応じて絶縁材を挟むなどの対策を講じてください。また、長期間湿度の高い環境に放置することも、表面の酸化やシミの原因となることがあります。

表面保護と清掃

A5056の表面は、傷や汚れが付着すると、その部分から腐食が進行する可能性があります。取り扱い時には、手袋を使用するなどして直接手で触れることを避け、清潔な環境で保管することが望ましいです。表面に汚れが付着した場合は、中性洗剤と柔らかい布を使用して優しく拭き取り、その後十分に乾燥させてください。研磨剤入りの洗剤や硬いブラシの使用は、表面を傷つける原因となるため避けるべきです。

9.まとめ

A5056は、マグネシウムを主要な合金元素とするアルミニウム合金であり、優れた耐食性、特に海水に対する高い耐性を持ち、溶接性や加工性にも優れる点が大きな特徴です。この特性から、船舶や海洋構造物、化学プラントといった過酷な環境下での使用に適しています。

もし今、A5056の切削加工でお悩みであれば、ぜひ一度、ダイジェット工業にご相談ください。お客様の加工内容に最適な工具と技術的なサポートで、高品質なものづくりを強力に支援します。